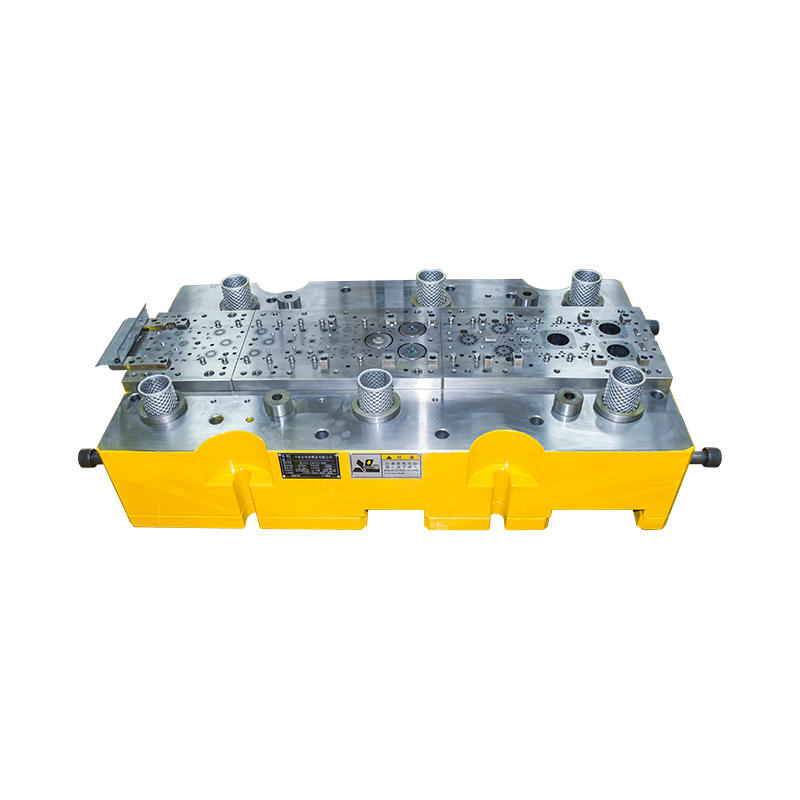

Was ist ein Folgeverbundwerkzeug für Waschmaschinenmotoren?

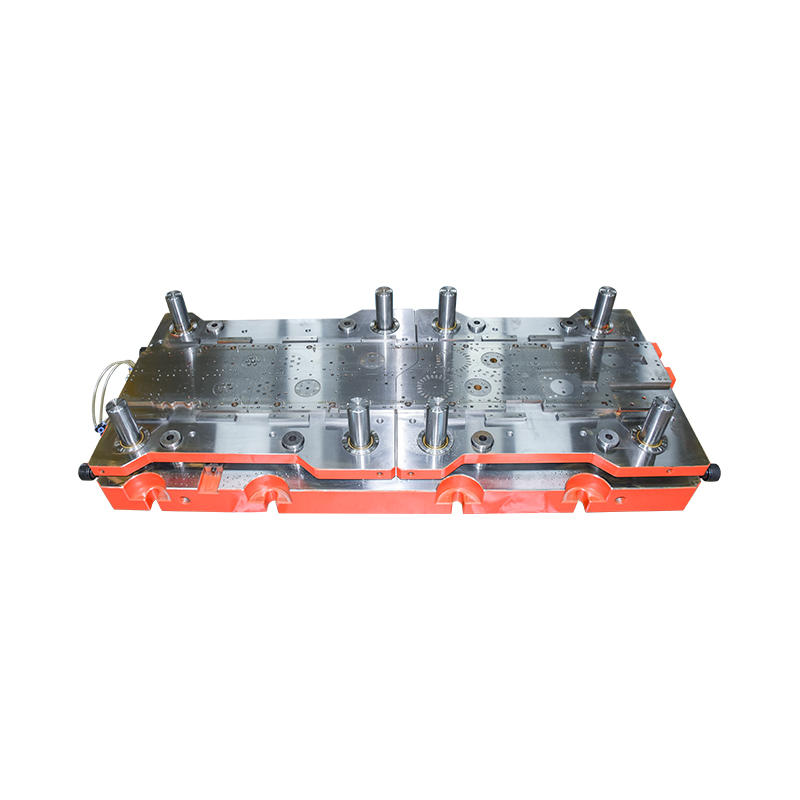

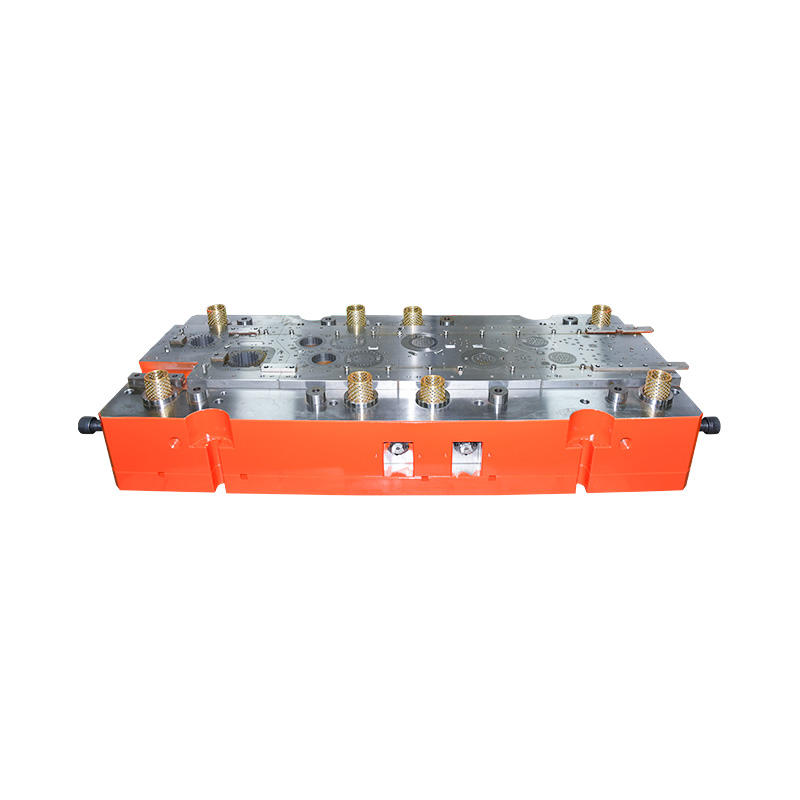

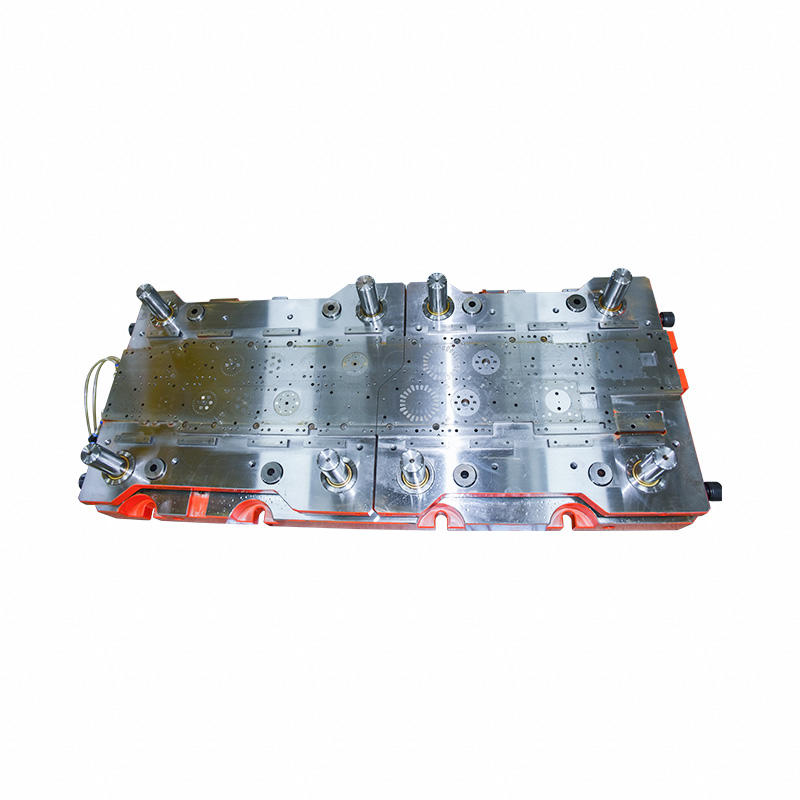

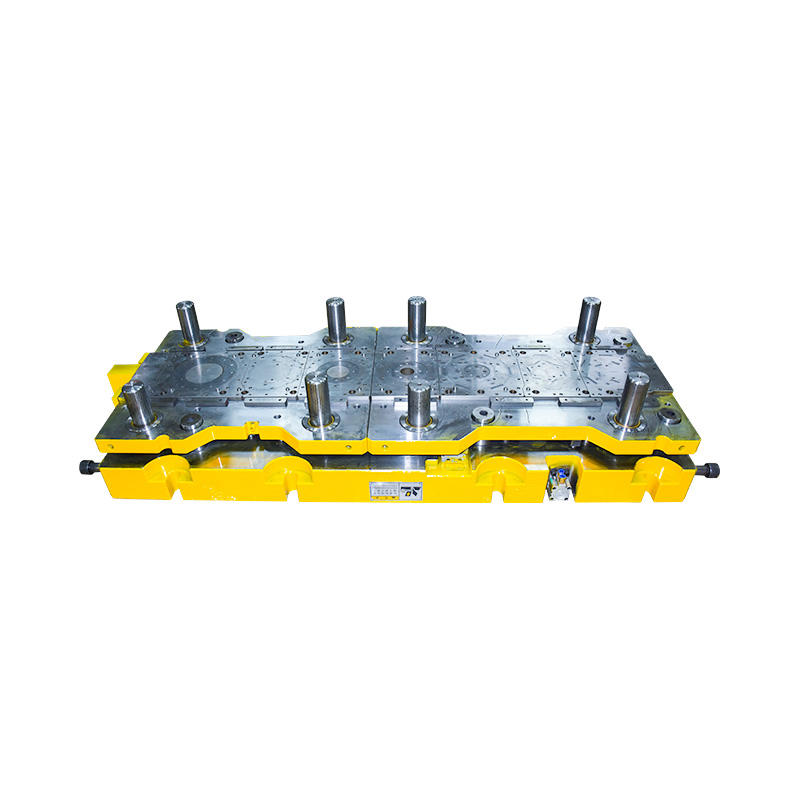

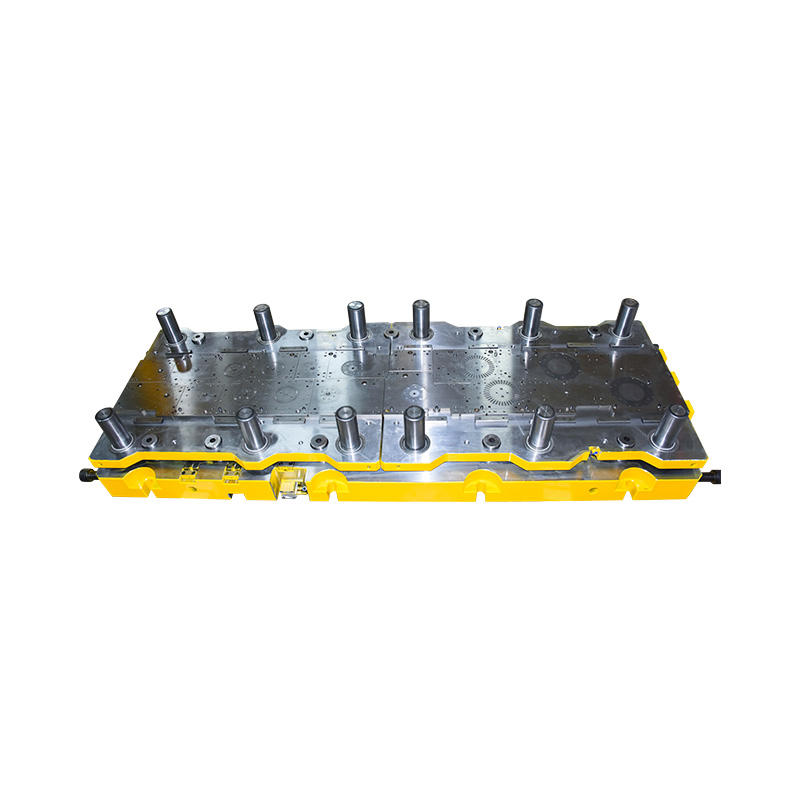

Ein Folgeverbundwerkzeug für Waschmaschinenmotoren bezieht sich auf eine Art von Werkzeug oder Matrize, die bei der Herstellung von Waschmaschinenmotoren verwendet wird. Eine Matrize ist ein spezielles Werkzeug, das dazu dient, Materialien mit Präzision und Effizienz zu formen oder zu schneiden.

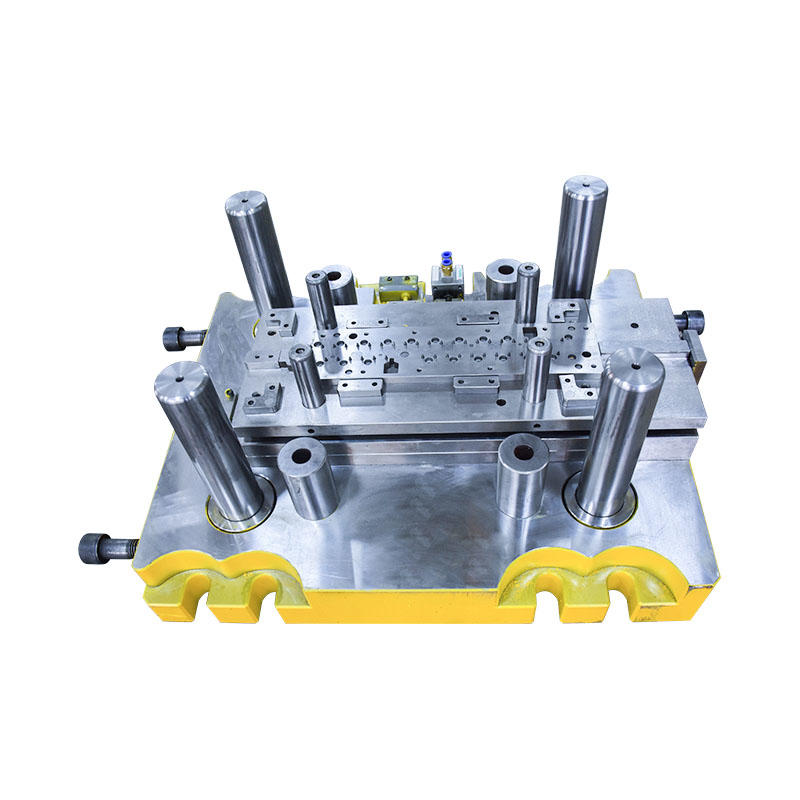

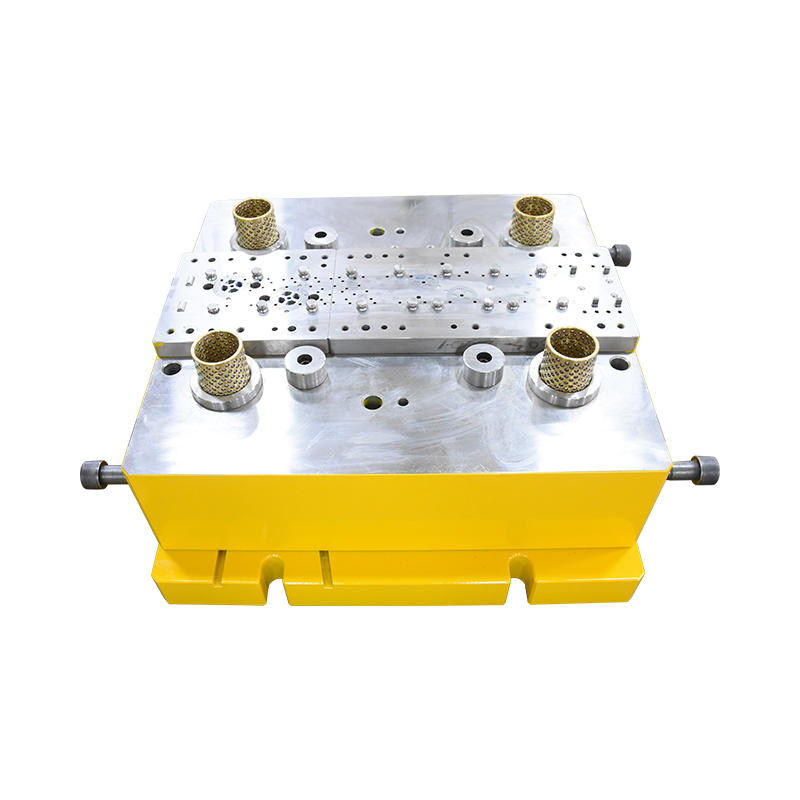

Im Zusammenhang mit Waschmaschinenmotoren ist ein Folgeverbundwerkzeug ein mehrstufiges Werkzeugsystem, das zur Umwandlung eines flachen Blechs in eine komplexe Motorkomponente verwendet wird. Es besteht aus einer Reihe von Stationen oder Schritten, die jeweils einen bestimmten Arbeitsgang am Blech durchführen. Während das Blech das Werkzeug durchläuft, durchläuft es verschiedene Arbeitsgänge wie Schneiden, Biegen, Lochen und Formen.

Das Folgeverbundwerkzeug ist so konzipiert, dass diese Vorgänge nacheinander ausgeführt werden, wobei jeder Schritt auf dem vorhergehenden aufbaut. Dies ermöglicht einen hohen Grad an Automatisierung und Effizienz im Fertigungsprozess. Durch den Einsatz eines Folgeverbundwerkzeugs können mehrere Arbeitsgänge in einem einzigen Pressenhub durchgeführt werden, was die Produktionszeit und die Kosten reduziert.

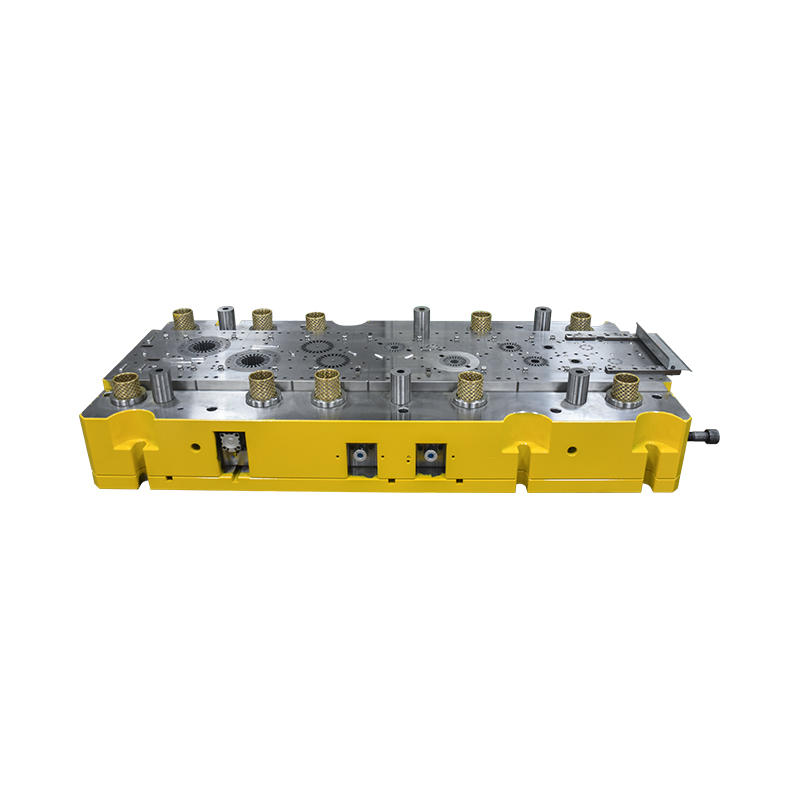

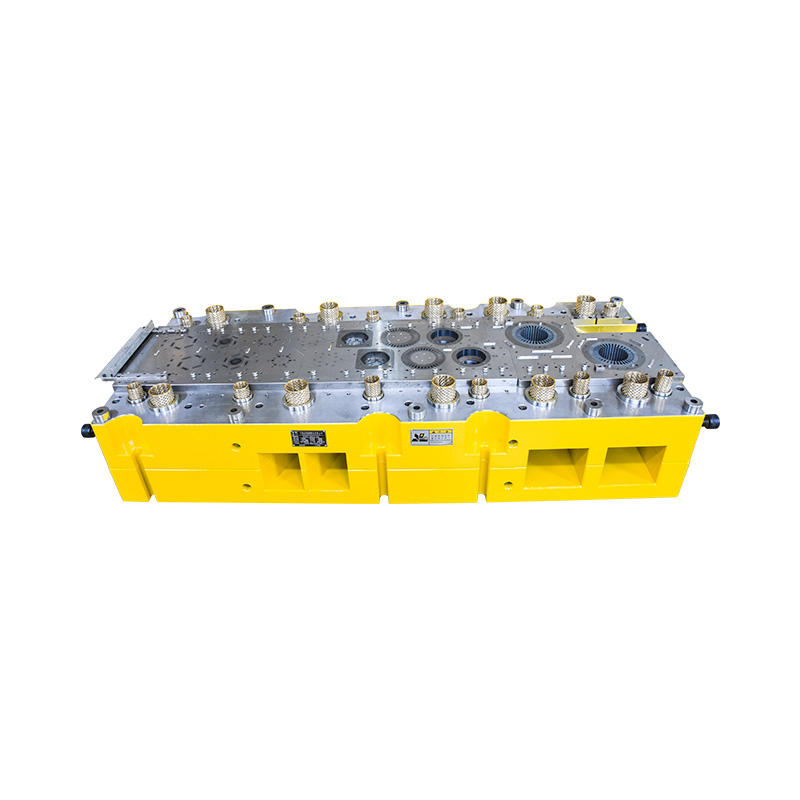

Die spezifische Konstruktion und Konfiguration eines Folgeverbundwerkzeugs für Waschmaschinenmotoren hängt von der gewünschten Motorkomponente und den Anforderungen des Herstellers ab. In der Regel werden spezielle Werkzeuge wie Stempel, Matrizen und Schneidmechanismen verwendet, um die gewünschte Form und die Merkmale des Motorbauteils zu erreichen.

Insgesamt spielt das Folgeverbundwerkzeug für Waschmaschinenmotoren eine entscheidende Rolle bei der Massenproduktion von Waschmaschinenmotoren, da es eine effiziente und präzise Formung von Blechen zu Motorkomponenten ermöglicht.

Höhere Effizienz und Präzision mit Folgeverbundwerkzeugen für Waschmaschinenmotoren

Die Folgeverbundwerkzeuge für Waschmaschinenmotoren wurden entwickelt, um die Effizienz und Präzision bei der Herstellung von Waschmaschinenmotoren zu erhöhen. Im Folgenden sind einige Möglichkeiten aufgeführt, wie sie diese Ziele erreichen:

1. Sequentielle Operationen: Folgeverbundwerkzeuge ermöglichen die Ausführung mehrerer Arbeitsgänge in einer sequentiellen Weise. Während das Blech die Matrize durchläuft, werden an jeder Station verschiedene Arbeitsgänge wie Schneiden, Biegen, Lochen und Formen durchgeführt. Dadurch entfällt die Notwendigkeit der manuellen Handhabung und Neupositionierung des Werkstücks, was die Fehleranfälligkeit verringert und die Gesamteffizienz verbessert.

2. Automatisierung: Folgeverbundwerkzeuge werden in der Regel in Verbindung mit automatisierten Pressen eingesetzt. Diese Integration ermöglicht eine hohe Geschwindigkeit und eine gleichmäßige Produktion. Die automatische Zuführung und Bewegung des Blechs durch das Werkzeug gewährleistet eine präzise Positionierung und Ausrichtung, wodurch Fehler und Abweichungen bei den fertigen Bauteilen minimiert werden.

3. Integration von Werkzeugen: Folgeverbundwerkzeuge enthalten verschiedene spezialisierte Werkzeugkomponenten, wie Stempel und Matrizen, die genau für die Durchführung bestimmter Vorgänge an jeder Station ausgelegt sind. Diese Werkzeuge werden sorgfältig entwickelt, um genaue Schnitte, Biegungen und Formen zu erzielen und die gewünschte Qualität und Präzision der Motorkomponenten zu gewährleisten.

4. Reduzierter Ausschuss und Abfall: Der Einsatz von Folgeverbundwerkzeugen trägt zur Minimierung von Materialabfall und Ausschuss bei. Durch die präzise Steuerung der Schneid- und Formgebungsprozesse minimiert das Werkzeug überschüssiges Material, wodurch die Materialausnutzung optimiert und die Kosten gesenkt werden.

5. Schnellere Produktion: Folgeverbundwerkzeuge ermöglichen im Vergleich zu herkömmlichen Fertigungsmethoden schnellere Produktionsraten. Mit jedem Hub der Presse werden mehrere Arbeitsgänge gleichzeitig ausgeführt, was zu einem höheren Durchsatz und kürzeren Zykluszeiten führt. Diese höhere Produktionsgeschwindigkeit steigert die Gesamteffizienz und ermöglicht die Deckung einer höheren Nachfrage.

6. Konsistenz und Qualität: Der automatisierte Charakter der Folgeverbundwerkzeuge gewährleistet ein hohes Maß an Konsistenz und Qualität der hergestellten Komponenten. Durch die Eliminierung manueller Abweichungen und Fehler produzieren die Werkzeuge Teile, die den genauen Spezifikationen entsprechen, was zu einer verbesserten Produktleistung und Zuverlässigkeit führt.

7. Kostenreduzierung: Die Integration von Folgeverbundwerkzeugen und Automatisierung trägt zur Senkung der Arbeitskosten bei, da die manuelle Handhabung und sich wiederholende Aufgaben minimiert werden. Die optimierte Materialausnutzung und schnellere Produktionsraten tragen ebenfalls zu Kosteneinsparungen im Herstellungsprozess bei.

Insgesamt bieten die Folgeverbundwerkzeuge für Waschmaschinenmotoren erhebliche Vorteile in Bezug auf Effizienz und Präzision. Sie ermöglichen eine rationelle Produktion, reduzieren den Ausschuss und gewährleisten eine gleichbleibende Qualität, was letztlich den gesamten Herstellungsprozess von Waschmaschinenmotoren verbessert.

Verbesserte Qualitätskontrolle bei der Herstellung von Waschmaschinenmotoren mit Folgeverbundwerkzeugen

Folgeverbundwerkzeuge können eine wichtige Rolle bei der Verbesserung der Qualitätskontrolle bei der Herstellung von Waschmaschinenmotoren spielen. Hier sind einige Möglichkeiten, wie Folgeverbundwerkzeuge zur Qualitätskontrolle beitragen:

1. Standardisierte Prozesse: Folgeverbundwerkzeuge erleichtern standardisierte Prozesse durch die Automatisierung der Fertigungsschritte. Jede Station des Werkzeugs führt einen bestimmten Vorgang mit gleichbleibenden Parametern aus, wodurch die Einheitlichkeit der hergestellten Komponenten gewährleistet wird. Dies trägt zur Aufrechterhaltung eines hohen Qualitätsniveaus während des gesamten Fertigungsprozesses bei.

2. Präzise Werkzeuge: Bei Folgeverbundwerkzeugen werden spezielle Werkzeugkomponenten wie Stempel und Matrizen verwendet, die präzise entworfen und hergestellt werden, um bestimmte Toleranzen und Spezifikationen einzuhalten. Diese Werkzeuge gewährleisten genaue und wiederholbare Form-, Schneid- und Biegevorgänge, was zu gleichbleibend hochwertigen Motorkomponenten führt.

3. Maßgenauigkeit: Folgeverbundwerkzeuge ermöglichen eine genaue Kontrolle der Abmessungen und Toleranzen. Durch die Integration präziser Messungen und Anpassungen in die Werkzeugkonstruktion können die hergestellten Motorkomponenten die erforderlichen Spezifikationen durchgängig erfüllen. Dadurch werden Abweichungen vermieden und sichergestellt, dass die Teile richtig zusammenpassen, was zur Gesamtleistung und Zuverlässigkeit des Waschmaschinenmotors beiträgt.

4. Geringere Variabilität: Bei Folgeverbundwerkzeugen werden die manuelle Handhabung und der Einfluss des Bedieners auf ein Minimum reduziert, wodurch das Potenzial für menschliche Fehler und Schwankungen verringert wird. Die automatische Zuführung und Bewegung des Blechs durch die Matrize gewährleistet eine gleichmäßige Positionierung und Ausrichtung, was zu geringeren Maßabweichungen und einer besseren Produktqualität führt.

5. In-Prozess-Inspektion: Folgeverbundwerkzeuge ermöglichen eine prozessbegleitende Prüfung in verschiedenen Stadien des Herstellungsprozesses. Während das Blech die einzelnen Stationen durchläuft, können Qualitätsprüfungen durchgeführt werden, um sicherzustellen, dass die Arbeitsgänge korrekt ausgeführt werden. Dies ermöglicht eine frühzeitige Erkennung von Problemen oder Abweichungen, so dass rechtzeitig Anpassungen oder Korrekturen vorgenommen werden können, um die Qualitätsstandards zu wahren.

6. Ausschussreduzierung: Folgeverbundwerkzeuge tragen zur Minimierung von Materialabfall und Ausschuss bei. Die präzisen Schneid- und Formgebungsvorgänge des Werkzeugs sorgen für eine optimale Materialausnutzung und verringern die Wahrscheinlichkeit von Fehlern oder überschüssigem Material. Dies führt zu Kosteneinsparungen und einer verbesserten Qualitätskontrolle, da die Produktion von minderwertigen oder unbrauchbaren Komponenten minimiert wird.

7. Rückverfolgbarkeit: Folgeverbundwerkzeuge können mit Rückverfolgungs- und Identifizierungsmechanismen wie Seriennummern oder Barcodes versehen werden, um die hergestellten Komponenten zu bestimmten Werkzeugen oder Produktionschargen zurückzuverfolgen. Diese Rückverfolgbarkeit ermöglicht eine bessere Qualitätskontrolle, indem sie die Verfolgung, Überwachung und Identifizierung potenzieller Probleme oder Rückrufe erleichtert, falls erforderlich.

Durch die Integration von Folgeverbundwerkzeugen in den Fertigungsprozess von Waschmaschinenmotoren können die Hersteller eine verbesserte Qualitätskontrolle erreichen. Die standardisierten Prozesse, die präzisen Werkzeuge, die Maßgenauigkeit, die verringerte Variabilität, die prozessbegleitenden Prüfungen, die Verringerung des Ausschusses und die Rückverfolgbarkeit, die durch Folgeverbundwerkzeuge ermöglicht werden, tragen alle dazu bei, gleichbleibende und hochwertige Motorkomponenten zu gewährleisten.

Kontaktiere uns

Kontaktiere uns

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语