Was ist ein progressiver Servomotor?

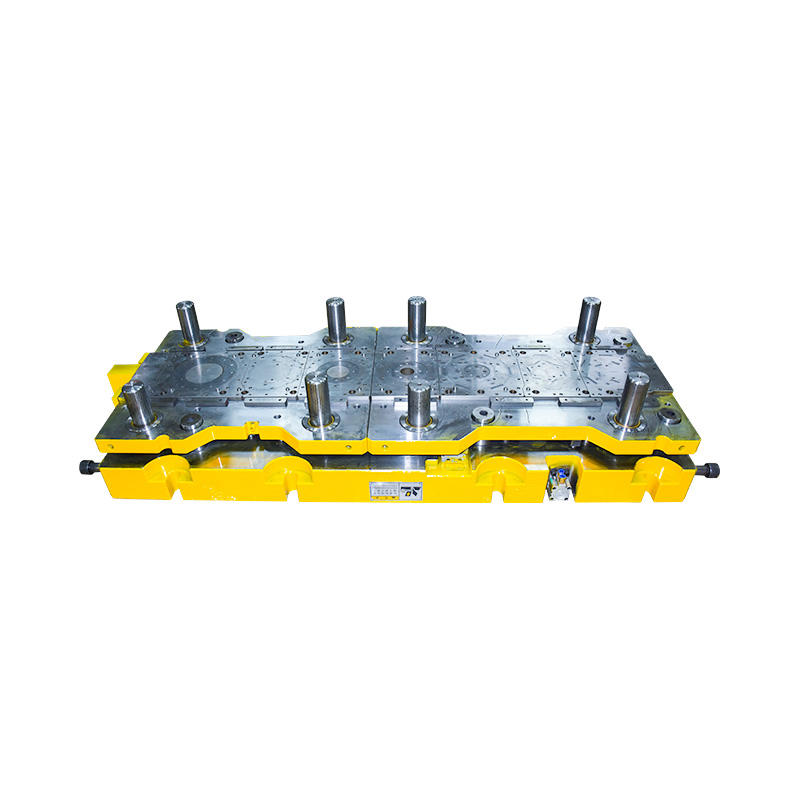

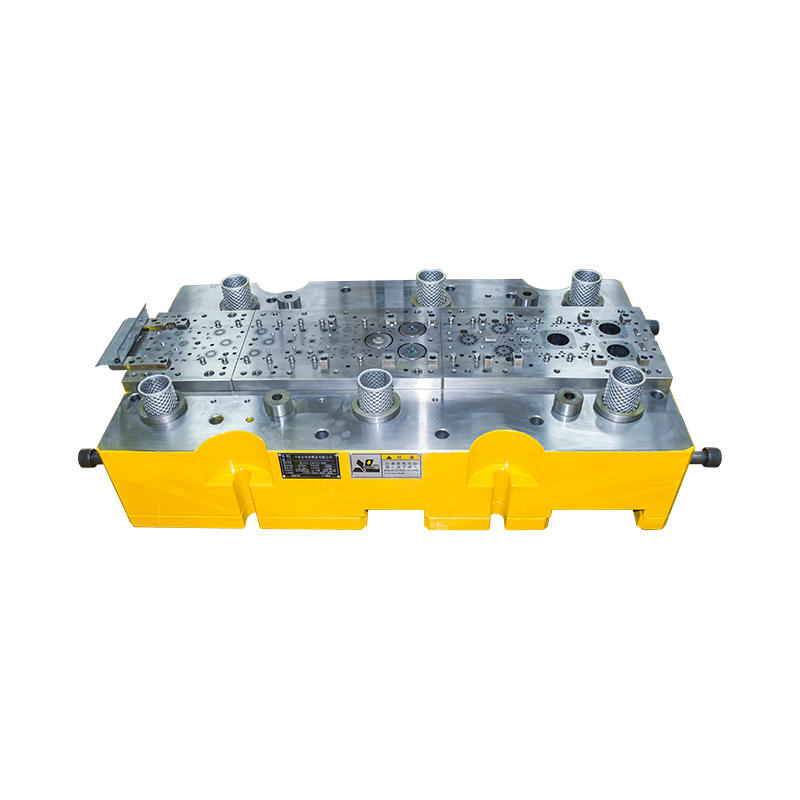

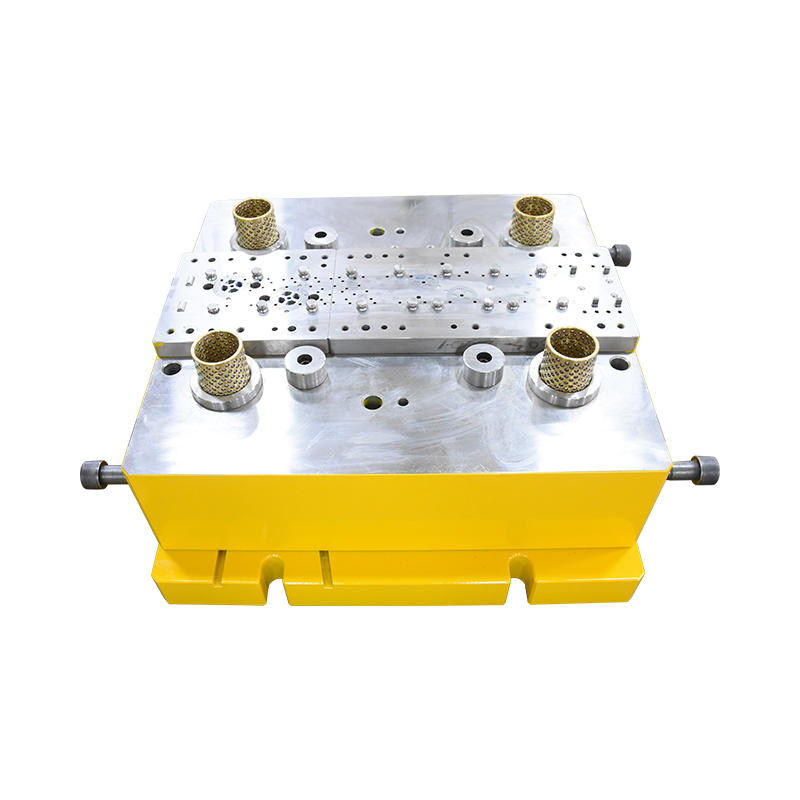

Unter einer progressiven Servomotor-Matrize versteht man einen speziellen Matrizentyp, der in Metallstanz- oder Umformprozessen verwendet wird und bei dem die Matrize von einem Servomotorsystem angetrieben wird. Eine progressive Matrize ist ein Werkzeug, das in der Fertigung zur progressiven Herstellung von Teilen oder Komponenten verwendet wird. Es besteht aus einer Reihe von Stationen oder Vorgängen, die nacheinander ausgeführt werden, während das Material die Matrize passiert.

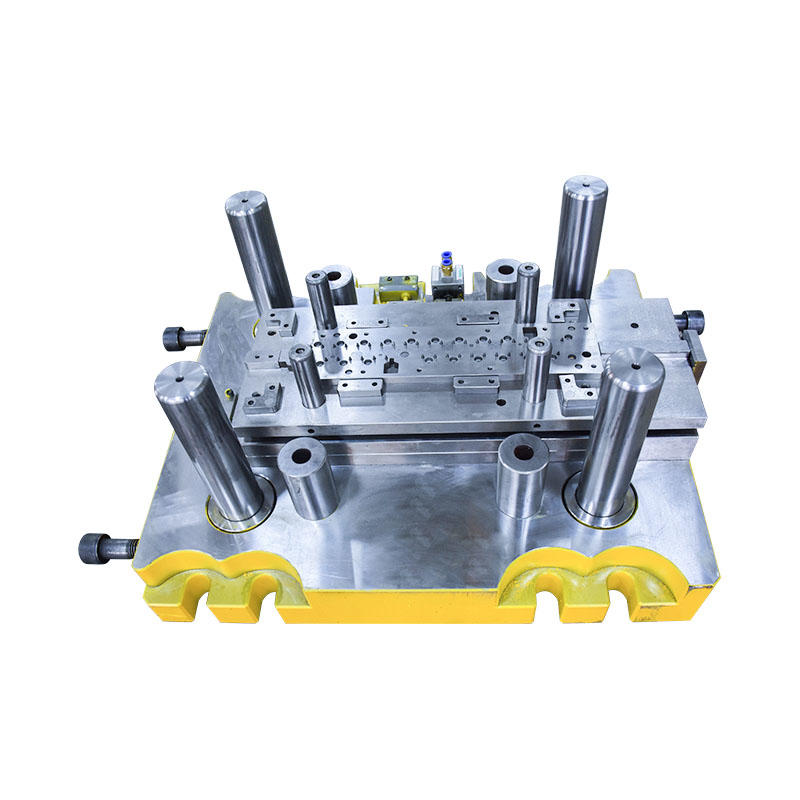

Bei einem herkömmlichen Folgeverbundwerkzeug werden mechanische Verbindungen oder hydraulische Systeme verwendet, um die Werkzeugvorgänge anzutreiben. Bei einer progressiven Matrize mit Servomotor werden die Matrizenvorgänge jedoch von einem Servomotorsystem angetrieben. Ein Servomotor ist ein Elektromotor mit einem Rückkopplungskontrollmechanismus, der eine präzise Steuerung der Position, Geschwindigkeit und des Drehmoments des Motors ermöglicht.

Durch die Verwendung eines Servomotorsystems bietet ein Folgeverbundgesenk mit Servomotor mehrere Vorteile. Erstens bietet es eine präzise und programmierbare Steuerung der Stempelvorgänge und ermöglicht so eine flexible Anpassung der Geschwindigkeit, Position und Kraft, die während des Stanzvorgangs angewendet wird. Dieses Maß an Kontrolle ermöglicht es Herstellern, eine hohe Genauigkeit, enge Toleranzen und eine gleichbleibende Teilequalität zu erreichen.

Darüber hinaus bieten progressive Stanzwerkzeuge mit Servomotor eine verbesserte Produktivität und Effizienz. Die schnelle Reaktionszeit des Servomotors ermöglicht schnellere Betriebszyklen, verkürzt die Produktionszeit und erhöht den Durchsatz. Die Programmierbarkeit des Servomotorsystems ermöglicht außerdem die Automatisierung und Integration mit anderen Herstellungsprozessen und steigert so die Gesamtproduktivität.

Darüber hinaus können Folgeverbundwerkzeuge mit Servomotor im Vergleich zu herkömmlichen mechanischen oder hydraulischen Systemen energieeffizienter sein. Servomotoren verbrauchen nur bei Bedarf Strom, wodurch Energieverschwendung während Leerlauf- oder Nichtbetriebszeiten vermieden wird.

Insgesamt sind progressive Stanzwerkzeuge mit Servomotor ein fortschrittliches und präzises Werkzeug für Metallstanzvorgänge, das eine erhöhte Kontrolle, Produktivität und Energieeffizienz im Herstellungsprozess bietet.

Die Vorteile der Verwendung von Servomotor-Folgeverbundwerkzeugen für komplexe Teile

Wenn es um die Herstellung komplexer Teile geht, bieten Folgeverbundwerkzeuge mit Servomotor mehrere Vorteile gegenüber herkömmlichen Werkzeugsystemen. Hier sind einige der wichtigsten Vorteile:

1. Verbesserte Präzision: Die Servomotorsteuerung ermöglicht präzise und programmierbare Bewegungen und ermöglicht so enge Toleranzen und hohe Genauigkeit. Dieses Maß an Kontrolle ist entscheidend für komplexe Teile, die komplizierte Formen, komplizierte Merkmale oder genaue Maßangaben erfordern. Die Möglichkeit, Geschwindigkeit, Position und Kraft während des Stanzvorgangs anzupassen, gewährleistet eine gleichbleibende Teilequalität und verringert das Risiko von Fehlern oder Mängeln.

2. Flexibilität und Vielseitigkeit: Folgeverbundwerkzeuge mit Servomotor bieten eine größere Flexibilität in Bezug auf individuelle Anpassung und Anpassungsfähigkeit. Sie eignen sich für ein breites Spektrum an Teiledesigns und lassen sich problemlos an Designänderungen anpassen. Die Programmierbarkeit von Servomotoren ermöglicht schnelle Anpassungen und Modifikationen, wodurch es einfacher wird, verschiedene Variationen komplexer Teile herzustellen, ohne dass erhebliche Werkzeugänderungen oder Ausfallzeiten erforderlich sind.

3. Verbesserte Produktionseffizienz: Progressive Matrizen mit Servomotor ermöglichen schnellere Arbeitszyklen, was zu einer verbesserten Produktionseffizienz führt. Die präzise Steuerung von Geschwindigkeit und Bewegung ermöglicht optimierte Verarbeitungszeiten, wodurch die Gesamtproduktionszeit verkürzt und der Durchsatz erhöht wird. Diese erhöhte Effizienz ist besonders bei komplexen Teilen von Vorteil, die mehrere Arbeitsgänge oder komplizierte Umformprozesse erfordern.

4. Geringere Ausschussraten: Die hohe Präzision und Kontrolle, die progressive Stanzwerkzeuge mit Servomotoren bieten, tragen zu niedrigeren Ausschussraten bei. Durch engere Toleranzen und eine gleichbleibende Teilequalität wird die Anzahl der Ausschussteile oder fehlerhaften Teile minimiert. Dies führt zu Kosteneinsparungen, da die Materialverschwendung reduziert und der Bedarf an Nacharbeit oder Ausschussaufbereitung verringert wird.

5. Reduzierte Rüstzeit: Folgeverbundmatrizen mit Servomotor vereinfachen den Rüstvorgang im Vergleich zu herkömmlichen Matrizensystemen. Die Programmierbarkeit von Servomotoren ermöglicht schnelle und automatisierte Anpassungen und reduziert so den Zeitaufwand für Werkzeugwechsel oder Neukonfigurationen. Dies ermöglicht einen schnelleren Wechsel zwischen verschiedenen Teileläufen und erhöht die Gesamteffizienz der Produktion.

6. Energieeffizienz: Servomotoren sind für ihren energieeffizienten Betrieb bekannt. Sie verbrauchen nur bei Bedarf Strom und vermeiden so Energieverschwendung während Leerlauf- oder Nichtbetriebszeiten. Im Vergleich zu herkömmlichen hydraulischen oder mechanischen Systemen können Folgeverbundwerkzeuge mit Servomotor Energieeinsparungen ermöglichen, was zu niedrigeren Betriebskosten und einem umweltfreundlicheren Herstellungsprozess führt.

Zu den Vorteilen der Verwendung von Servomotor-Folgeverbundwerkzeugen für komplexe Teile gehören insgesamt eine höhere Präzision, Flexibilität, eine verbesserte Produktionseffizienz, geringere Ausschussraten, kürzere Rüstzeiten und Energieeffizienz. Diese Vorteile machen Folgeverbundwerkzeuge mit Servomotor zu einer hervorragenden Wahl für die Herstellung komplexer Teile mit anspruchsvollen Spezifikationen und komplizierten Designs.

Der Einfluss der Servomotortechnologie auf die Automobilteileproduktion

Die Servomotorentechnologie hatte einen erheblichen Einfluss auf die Produktion von Automobilteilen und revolutionierte verschiedene Aspekte des Herstellungsprozesses. Hier sind einige wichtige Auswirkungen der Servomotortechnologie auf die Produktion von Automobilteilen:

1. Präzision und Genauigkeit: Automobilteile erfordern bei der Herstellung oft enge Toleranzen und präzise Bewegungen. Servomotoren bieten hohe Präzision und Genauigkeit, da sie Position, Geschwindigkeit und Drehmoment mit großer Präzision steuern können. Dieses Maß an Kontrolle gewährleistet eine gleichbleibende Qualität und Maßgenauigkeit bei der Produktion von Automobilteilen, was zu einer verbesserten Passform, Leistung und Zuverlässigkeit der Endprodukte führt.

2. Flexibilität und Anpassungsfähigkeit: Automobilhersteller stehen ständig vor der Herausforderung, ein breites Spektrum an Teilen mit unterschiedlichen Designs und Spezifikationen herzustellen. Servomotoren bieten eine hervorragende Flexibilität und Anpassungsfähigkeit in Fertigungsprozessen. Sie können einfach programmiert werden, um verschiedene Teilevarianten zu berücksichtigen, was schnelle Umrüstungen ermöglicht und Ausfallzeiten minimiert. Diese Flexibilität ermöglicht es Automobilherstellern, schnell auf Designänderungen, Anpassungswünsche und Marktanforderungen zu reagieren.

3. Erhöhte Produktivität und Effizienz: Die Servomotortechnologie ermöglicht schnellere Arbeitszyklen und führt so zu einer höheren Produktivität und Effizienz bei der Produktion von Automobilteilen. Die schnelle Reaktionszeit und die präzise Steuerung der Servomotoren führen zu kürzeren Bearbeitungszeiten, kürzeren Zykluszeiten und einem höheren Durchsatz. Diese Effizienzsteigerung führt zu höheren Produktionsvolumina, kürzeren Durchlaufzeiten und einer insgesamt verbesserten Fertigungsproduktivität.

4. Energieeffizienz: Die energieeffiziente Natur von Servomotoren ist ein weiterer wesentlicher Vorteil für die Automobilteileproduktion. Im Gegensatz zu herkömmlichen hydraulischen oder pneumatischen Systemen, die kontinuierlich Energie verbrauchen, verbrauchen Servomotoren nur bei Bedarf Strom. Sie können so programmiert werden, dass sie mit optimalem Energieniveau arbeiten, was zu einem geringeren Energieverbrauch und niedrigeren Betriebskosten führt. Diese Energieeffizienz trägt zu einem nachhaltigeren und umweltfreundlicheren Herstellungsprozess bei.

5. Fortschrittliche Automatisierung und Integration: Die Servomotorentechnologie spielt eine entscheidende Rolle bei der Ermöglichung fortschrittlicher Automatisierung und Integration in der Automobilteileproduktion. Die präzise und programmierbare Steuerung von Servomotoren ermöglicht eine nahtlose Integration mit Robotersystemen, Fördersystemen und anderen Automatisierungsgeräten. Diese Integration verbessert den Prozessablauf, reduziert den manuellen Arbeitsaufwand und erhöht die Gesamteffizienz der Fertigung.

6. Qualitätsverbesserung und Rückverfolgbarkeit: Servomotoren ermöglichen die Implementierung fortschrittlicher Überwachungs- und Feedbacksysteme in der Automobilteileproduktion. Mit präziser Steuerung und Positionsrückmeldung können Hersteller den Prozess in Echtzeit überwachen, Abweichungen oder Anomalien erkennen und notwendige Anpassungen vornehmen, um Qualitätsstandards aufrechtzuerhalten. Darüber hinaus erleichtert die Servomotortechnologie die Datenerfassung und Rückverfolgbarkeit, sodass Hersteller Produktionsdaten zur Qualitätskontrolle, Prozessoptimierung und kontinuierlichen Verbesserung verfolgen und analysieren können.

Insgesamt hat die Servomotortechnologie einen transformativen Einfluss auf die Automobilteileproduktion gehabt und bietet verbesserte Präzision, Flexibilität, Produktivität, Energieeffizienz und Automatisierungsmöglichkeiten. Es ist zu einem wichtigen Bestandteil der modernen Automobilfertigung geworden und ermöglicht die Produktion hochwertiger Teile mit verbesserter Effizienz und Reaktionsfähigkeit auf Marktanforderungen.

Kontaktiere uns

Kontaktiere uns

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语