Was ist ein progressiver Pumpenmotor?

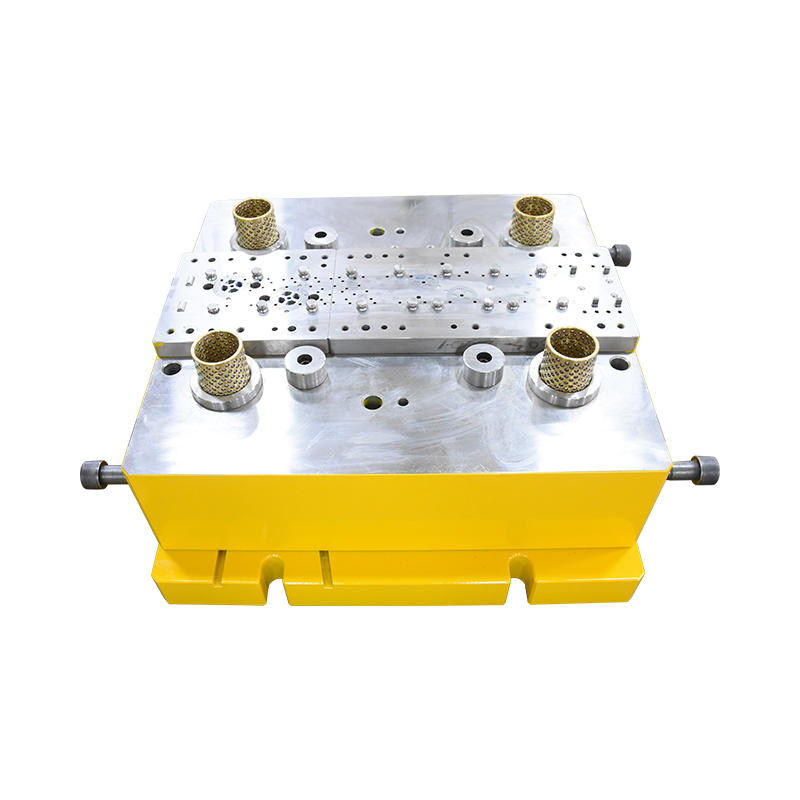

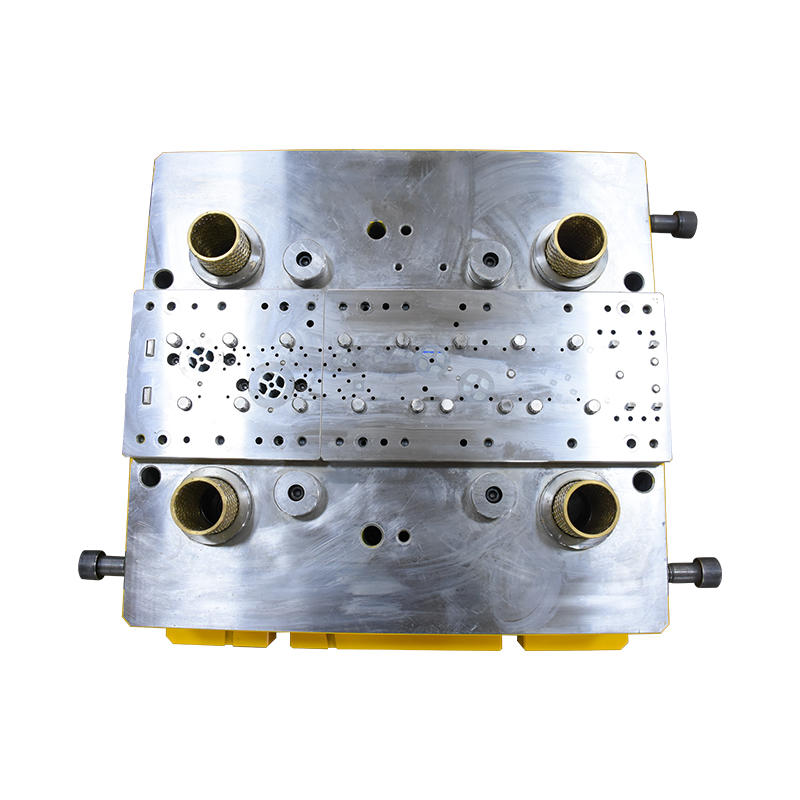

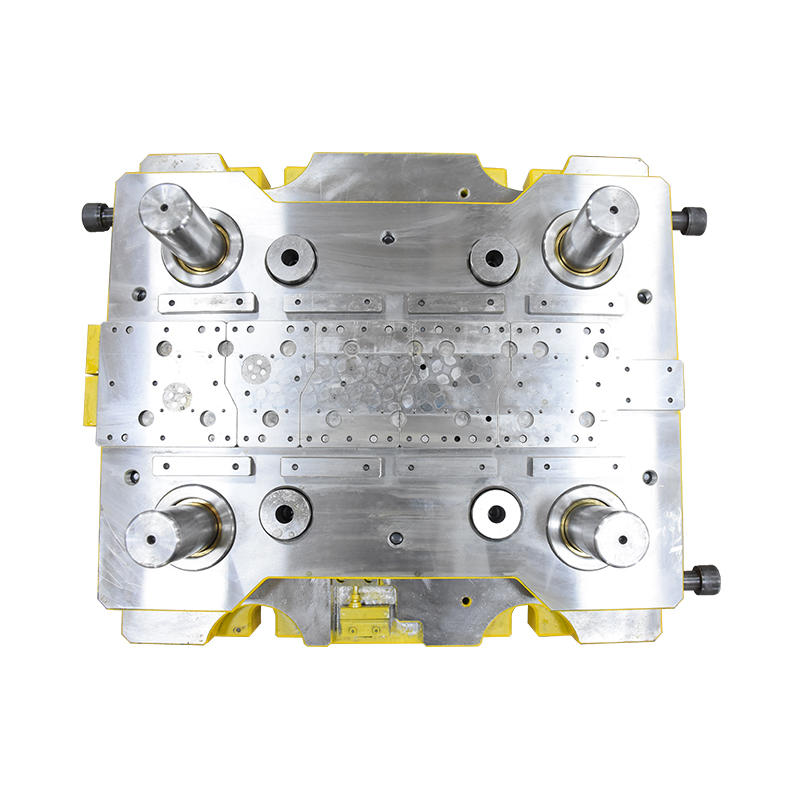

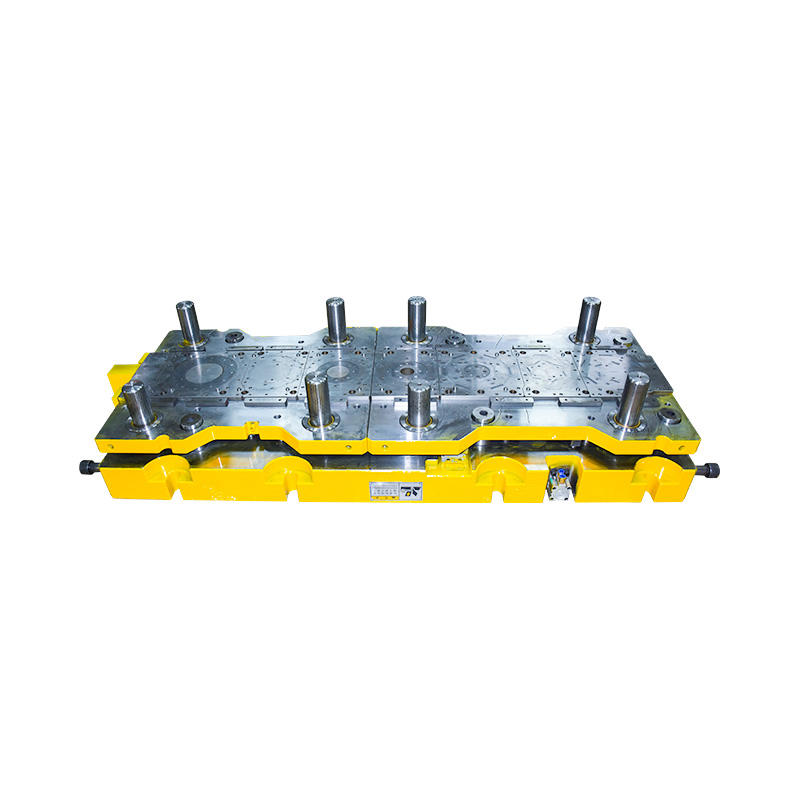

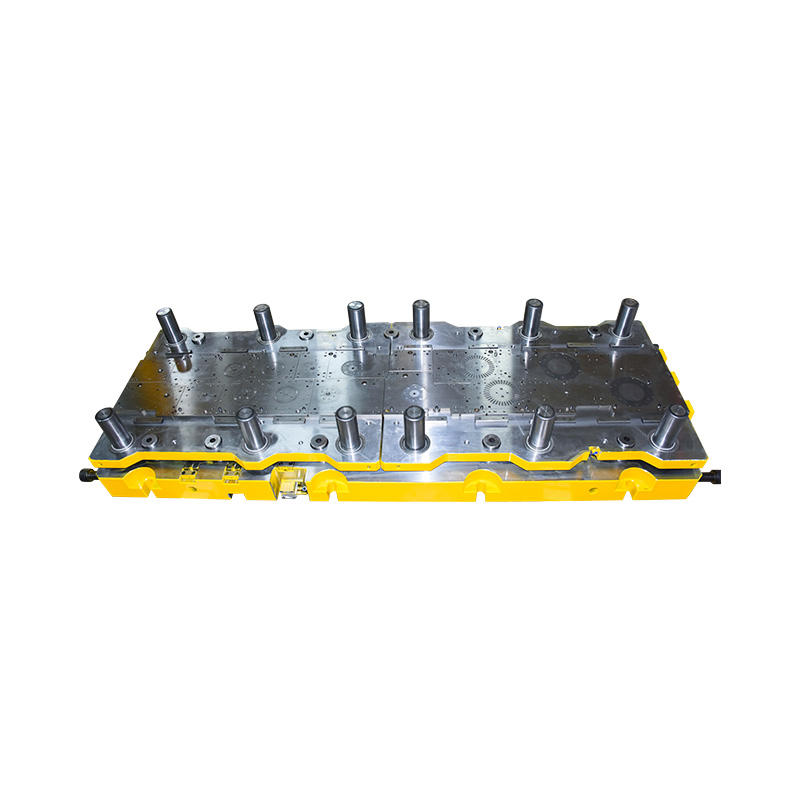

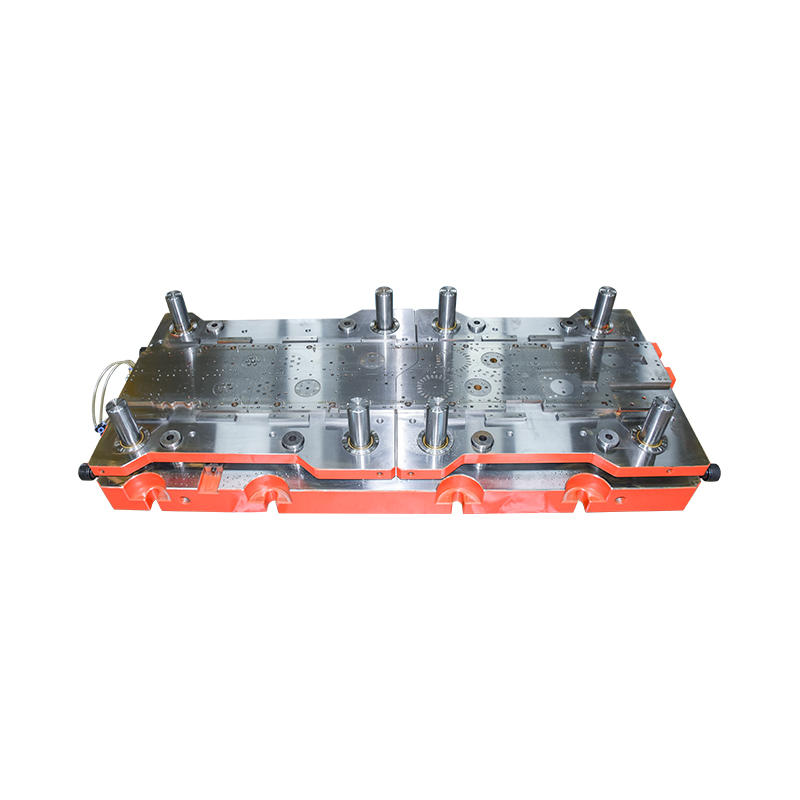

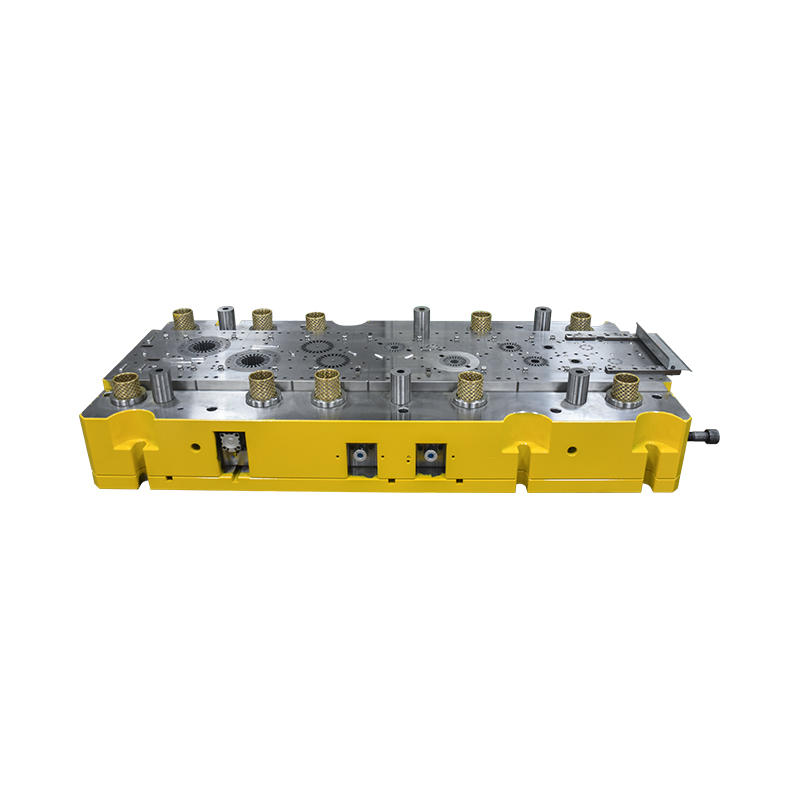

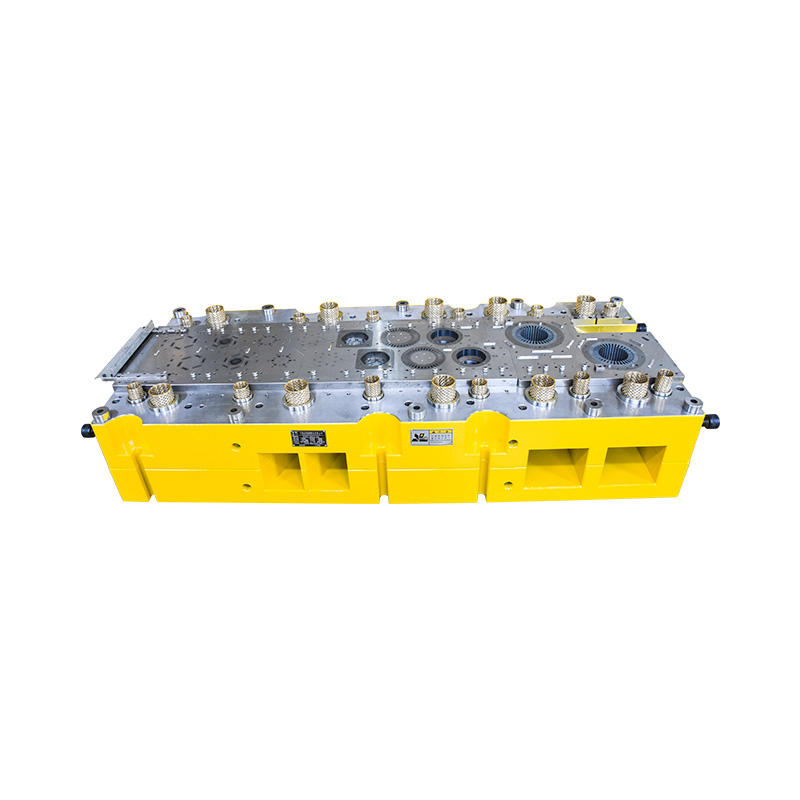

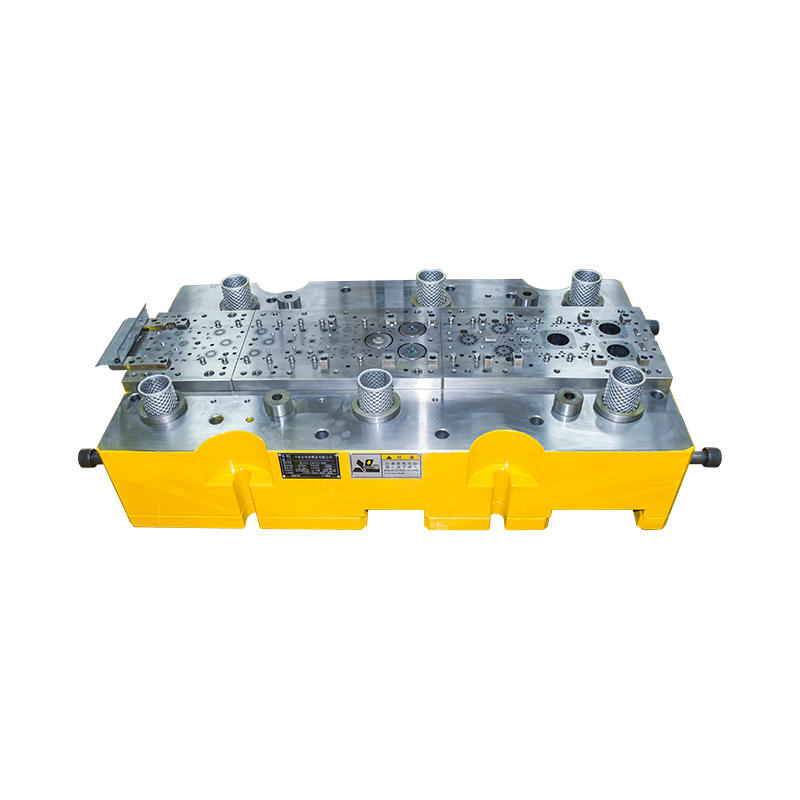

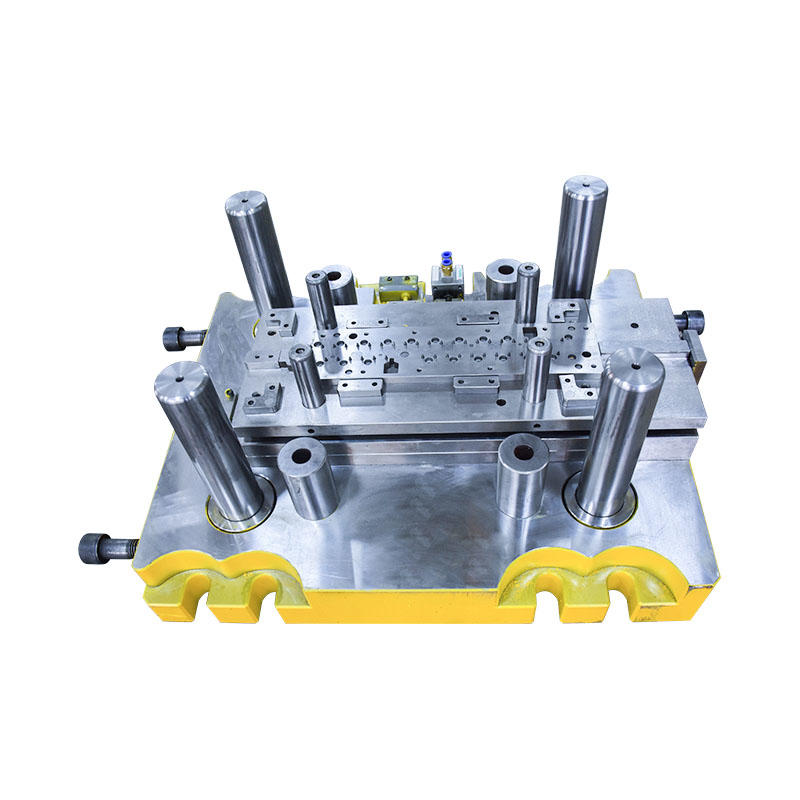

Unter einem progressiven Presswerkzeug für Pumpenmotoren versteht man eine Art progressives Presswerkzeug, das in der Fertigungsindustrie zur Herstellung von Komponenten für Pumpenmotoren verwendet wird.

Eine progressive Matrize ist ein Spezialwerkzeug für Metallstanzprozesse. Es besteht aus einer Reihe von Stationen oder Stufen, die verschiedene Vorgänge an einem Metallband oder -blech durchführen, während es sich durch die Matrize bewegt. Jede Station ist für einen bestimmten Arbeitsgang verantwortlich, wie etwa Schneiden, Biegen, Stanzen oder Umformen, und das Werkstück durchläuft diese Arbeitsgänge nacheinander, während es durch die Matrize läuft.

Im Zusammenhang mit Pumpenmotoren wäre ein progressives Pumpenmotorwerkzeug speziell für die Herstellung von Komponenten oder Teilen konzipiert, die in Pumpenmotoren verwendet werden. Dazu können Komponenten wie Motorgehäuse, Laufräder, Wellen, Halterungen oder andere Teile gehören, die für die Pumpenmotorbaugruppe erforderlich sind.

Das Folgeverbundwerkzeug wird in der Regel individuell auf der Grundlage der spezifischen Anforderungen der herzustellenden Pumpenmotorkomponente entwickelt. Es ermöglicht eine effiziente und kostengünstige Massenproduktion, da mehrere Arbeitsgänge in einem einzigen Pressenhub durchgeführt werden. Der Einsatz eines Folgeverbundwerkzeugs gewährleistet hohe Präzision, Wiederholgenauigkeit und schnellere Produktionszyklen.

Insgesamt handelt es sich bei einem progressiven Pumpenmotorwerkzeug um ein Spezialwerkzeug, das im Herstellungsprozess von Pumpenmotorkomponenten eingesetzt wird und eine effiziente und automatisierte Produktion dieser Teile ermöglicht.

Die Vorteile von Pumpenmotor-Folgeschneidwerkzeugen in der Fertigung

Folgeverbundwerkzeuge für Pumpenmotoren bieten in der Fertigungsindustrie mehrere Vorteile. Hier sind einige wichtige Vorteile:

1. Erhöhte Produktionseffizienz: Folgeverbundwerkzeuge ermöglichen eine kontinuierliche Hochgeschwindigkeitsproduktion durch die Integration mehrerer Vorgänge in einem einzigen Werkzeugsatz. Dadurch entfällt die Notwendigkeit einer manuellen Handhabung oder Neupositionierung von Teilen zwischen Arbeitsgängen, was zu einer verbesserten Produktionseffizienz und kürzeren Zykluszeiten führt.

2. Kosteneinsparungen: Durch die Rationalisierung des Herstellungsprozesses und die Reduzierung manueller Arbeit können Folgeverbundwerkzeuge für Pumpenmotoren die Produktionskosten erheblich senken. Der Wegfall sekundärer Vorgänge und die zunehmende Automatisierung führen zu höherer Produktivität und geringeren Ausschussraten, was im Laufe der Zeit zu Kosteneinsparungen führt.

3. Verbesserte Produktqualität: Folgeverbundwerkzeuge gewährleisten eine konsistente und präzise Fertigung von Pumpenmotorkomponenten. Da mehrere Vorgänge in einer einzigen Matrize integriert sind, wird jede Komponente mit der gleichen Genauigkeit hergestellt, wodurch Abweichungen und Fehler minimiert werden. Der Einsatz fortschrittlicher Werkzeugtechnologie, wie z. B. CNC-Bearbeitung (Computer Numerical Control), verbessert die Produktqualität weiter.

4. Erhöhte Designflexibilität: Folgeverbundwerkzeuge bieten Designflexibilität durch die Anpassung an komplexe Geometrien und komplizierte Teilemerkmale. Sie können verschiedene Materialien, Dicken und Größen verarbeiten, sodass Hersteller eine breite Palette von Pumpenmotorkomponenten herstellen können. Diese Vielseitigkeit ermöglicht eine individuelle Anpassung und erleichtert die Herstellung von Teilen mit spezifischen Anforderungen.

5. Schnellere Markteinführung: Mit ihren Hochgeschwindigkeitsproduktionsfähigkeiten können Folgeverbundwerkzeuge dazu beitragen, die Markteinführung von Pumpenmotorkomponenten zu verkürzen. Der optimierte Herstellungsprozess, verkürzte Durchlaufzeiten und erhöhte Produktivität ermöglichen es Herstellern, enge Fristen einzuhalten und schnell auf Marktanforderungen zu reagieren.

6. Skalierbarkeit und Massenproduktion: Folgeverbundwerkzeuge sind ideal für die Massenproduktion. Sobald die Form eingerichtet ist, kann sie kontinuierlich laufen und große Mengen an Pumpenmotorkomponenten mit gleichbleibender Qualität produzieren. Diese Skalierbarkeit macht Folgeverbundwerkzeuge für Branchen geeignet, die eine Massenproduktion erfordern, und sorgt für effiziente und kostengünstige Herstellungsprozesse.

7. Reduzierter Materialabfall: Folgeverbundwerkzeuge optimieren die Materialausnutzung durch Minimierung von Ausschuss und Abfall. Die fortschrittliche Beschaffenheit der Matrize ermöglicht eine effiziente Verschachtelung der Teile und maximiert so den Einsatz von Rohmaterialien. Darüber hinaus tragen die Automatisierung und Präzision des Prozesses dazu bei, Materialverschwendung zu minimieren, was zu Kosteneinsparungen und verbesserter Nachhaltigkeit führt.

Zusammenfassend lässt sich sagen, dass Folgeverbundwerkzeuge für Pumpenmotoren zahlreiche Vorteile bieten, darunter höhere Produktionseffizienz, Kosteneinsparungen, verbesserte Produktqualität, Designflexibilität, schnellere Markteinführung, Skalierbarkeit für die Massenproduktion und reduzierter Materialabfall. Diese Vorteile machen Folgeverbundwerkzeuge zu einer attraktiven Lösung für Hersteller, die ihre Fertigungsprozesse verbessern und die Produktion von Pumpenmotorkomponenten optimieren möchten.

Die Rolle von Pumpenmotor-Progressivwerkzeugen in der fortschrittlichen Automatisierung

Folgeverbundwerkzeuge für Pumpenmotoren spielen eine entscheidende Rolle bei der fortschrittlichen Automatisierung in der Fertigungsindustrie. Hier sind einige Schlüsselaspekte ihrer Rolle:

1. Erhöhte Prozessautomatisierung: Folgeverbundwerkzeuge ermöglichen einen hohen Automatisierungsgrad bei der Herstellung von Pumpenmotorkomponenten. Die Matrizen sind so konzipiert, dass sie mehrere Vorgänge in einem einzigen Aufbau integrieren, der mithilfe von Robotersystemen, CNC-Maschinen und anderen fortschrittlichen Maschinen leicht automatisiert werden kann. Diese Automatisierung reduziert den Bedarf an manueller Arbeit, verbessert die Prozesseffizienz und ermöglicht eine unterbrechungsfreie Produktion.

2. Nahtlose Integration mit Robotersystemen: Folgeverbundwerkzeuge sind so konzipiert, dass sie nahtlos mit Robotersystemen zusammenarbeiten und eine effiziente Materialhandhabung, Teilebeladung und -entladung sowie Werkzeugwechsel ermöglichen. Roboterarme können so programmiert werden, dass sie mit den Folgeverbundwerkzeugen interagieren und Aufgaben wie die Zuführung von Rohmaterialien, den Transfer von Teilen zwischen Arbeitsgängen und die Prüfung fertiger Komponenten ausführen. Diese Integration steigert die Produktivität, reduziert menschliche Fehler und sorgt für konsistente Fertigungsprozesse.

3. Echtzeitüberwachung und Qualitätskontrolle: Fortschrittliche Automatisierungssysteme können mit Folgeverbundwerkzeugen kombiniert werden, um eine Echtzeitüberwachung und Qualitätskontrolle während des Herstellungsprozesses zu ermöglichen. In die Maschinen integrierte Sensoren und Kameras können Komponenten in verschiedenen Phasen prüfen und messen und so sicherstellen, dass sie den erforderlichen Spezifikationen entsprechen. Eventuelle Abweichungen oder Mängel können sofort erkannt und behoben werden, wodurch Ausschuss minimiert und eine gleichbleibende Qualität sichergestellt wird.

4. Datengesteuerte Optimierung: Folgeverbundwerkzeuge mit Pumpenmotor generieren in Verbindung mit fortschrittlichen Automatisierungssystemen eine Fülle von Daten über den Herstellungsprozess. Diese Daten können gesammelt, analysiert und genutzt werden, um Produktionsparameter zu optimieren, Engpässe zu identifizieren und die Gesamteffizienz zu verbessern. Durch den Einsatz von Datenanalysen und Algorithmen für maschinelles Lernen können Hersteller datengesteuerte Entscheidungen treffen, um die Leistung der Folgeverbundwerkzeuge zu verbessern und eine höhere Produktivität zu erzielen.

5. Flexibilität für adaptive Fertigung: Folgeverbundwerkzeuge bieten Flexibilität bei der Anpassung an sich ändernde Fertigungsanforderungen. Durch die Integration fortschrittlicher Automatisierung können Hersteller die Werkzeuge schnell neu konfigurieren, um Designänderungen, Produktvariationen oder neue Teilespezifikationen zu berücksichtigen. Die Fähigkeit, den Produktionsprozess schnell anzupassen, ermöglicht kürzere Vorlaufzeiten und die effiziente Produktion kundenspezifischer Pumpenmotorkomponenten.

6. Kollaborative Robotik: Kollaborative Roboter, auch Cobots genannt, können in progressive Stempel mit Pumpenmotor integriert werden, um mit menschlichen Bedienern zusammenzuarbeiten. Diese Roboter sind so konzipiert, dass sie sicher sind und direkt mit Menschen interagieren. Sie helfen bei Aufgaben wie dem Be- und Entladen von Teilen, der Durchführung von Qualitätsprüfungen oder der Abwicklung sich wiederholender Vorgänge. Die Kombination aus Folgeverbundwerkzeugen und kollaborativer Robotik steigert die Produktivität, die Arbeitssicherheit und die Gesamteffizienz.

Zusammenfassend lässt sich sagen, dass progressive Presswerkzeuge für Pumpenmotoren eine wichtige Rolle bei der fortschrittlichen Automatisierung in der Fertigung spielen. Sie ermöglichen ein hohes Maß an Prozessautomatisierung, nahtlose Integration mit Robotersystemen, Echtzeitüberwachung und Qualitätskontrolle, datengesteuerte Optimierung, Flexibilität für adaptive Fertigung und Zusammenarbeit mit Robotern. Diese Fähigkeiten tragen zu höherer Produktivität, verbesserter Qualität, geringeren Kosten und einer verbesserten Gesamteffizienz bei der Herstellung von Pumpenmotorkomponenten bei.

Kontaktiere uns

Kontaktiere uns

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语