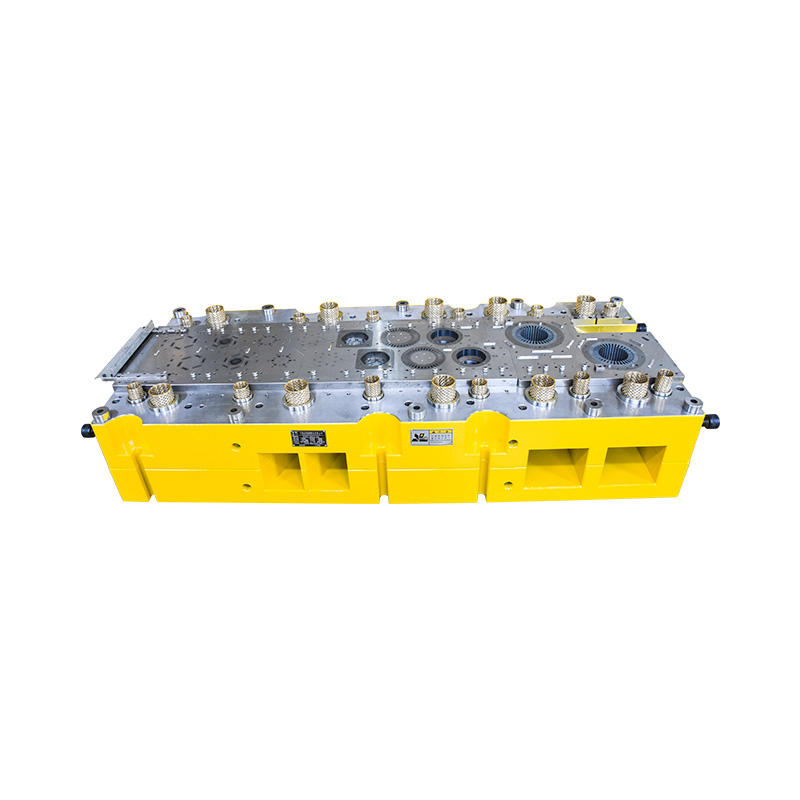

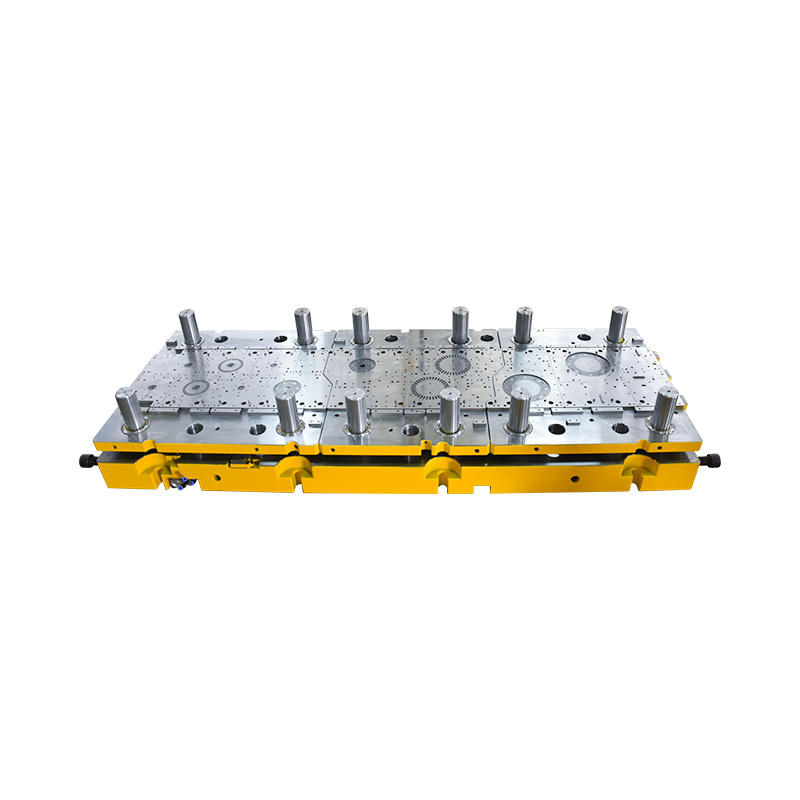

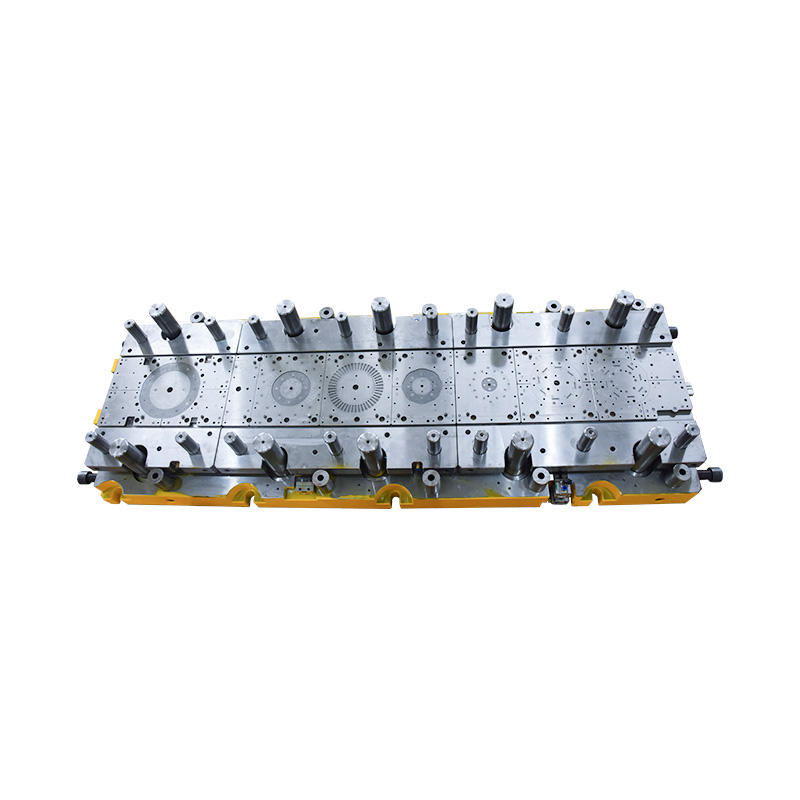

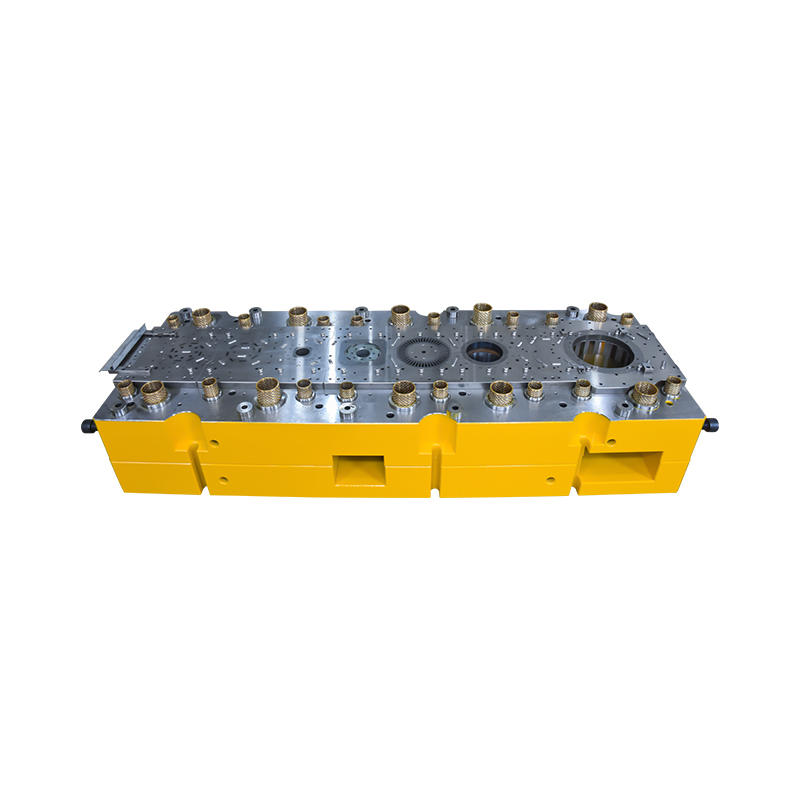

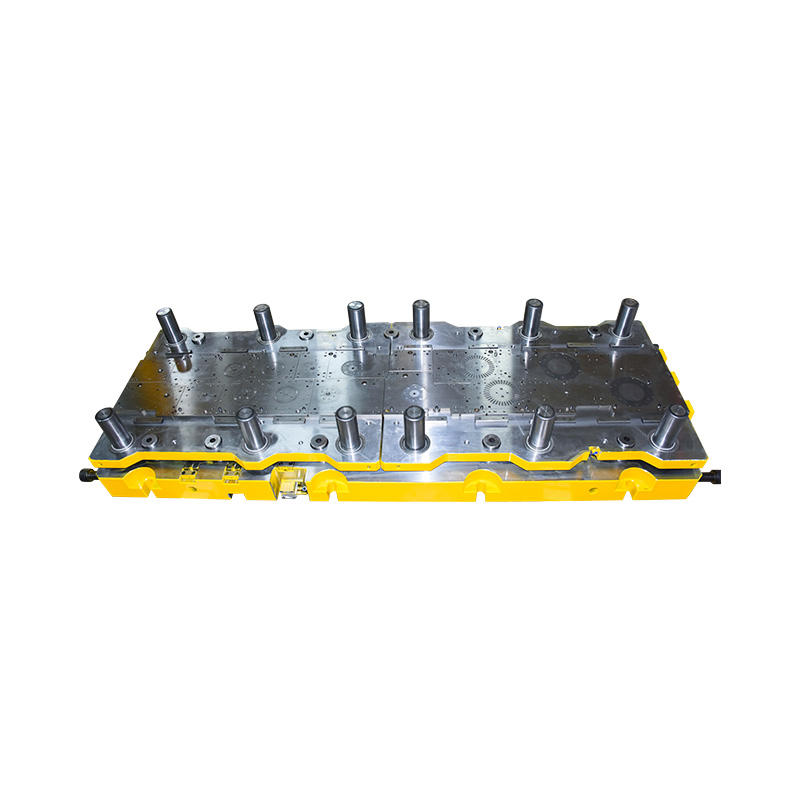

Was ist ein Folgeverbundformen für DC-Motor?

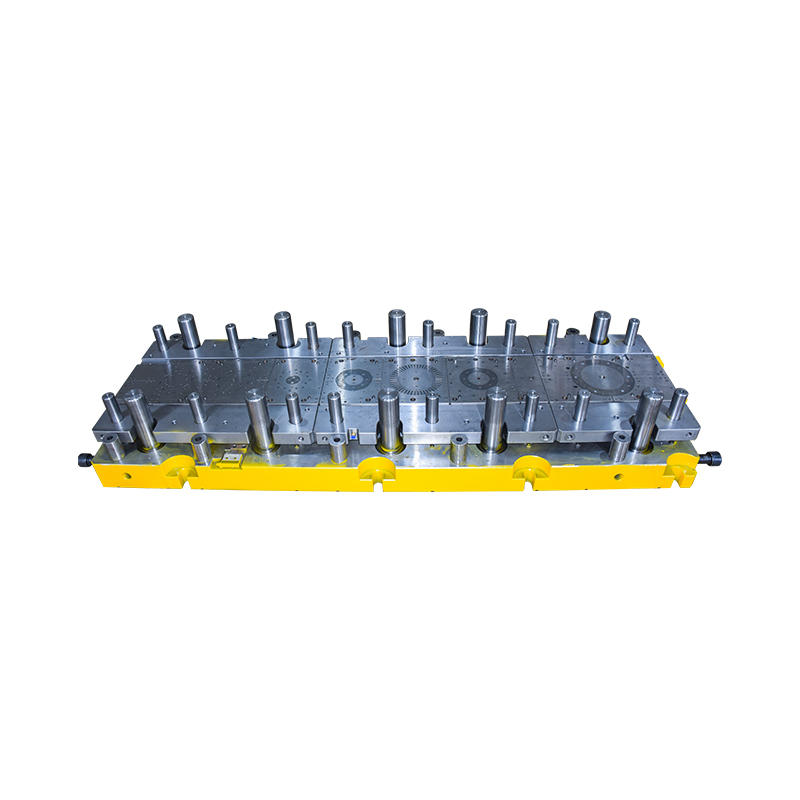

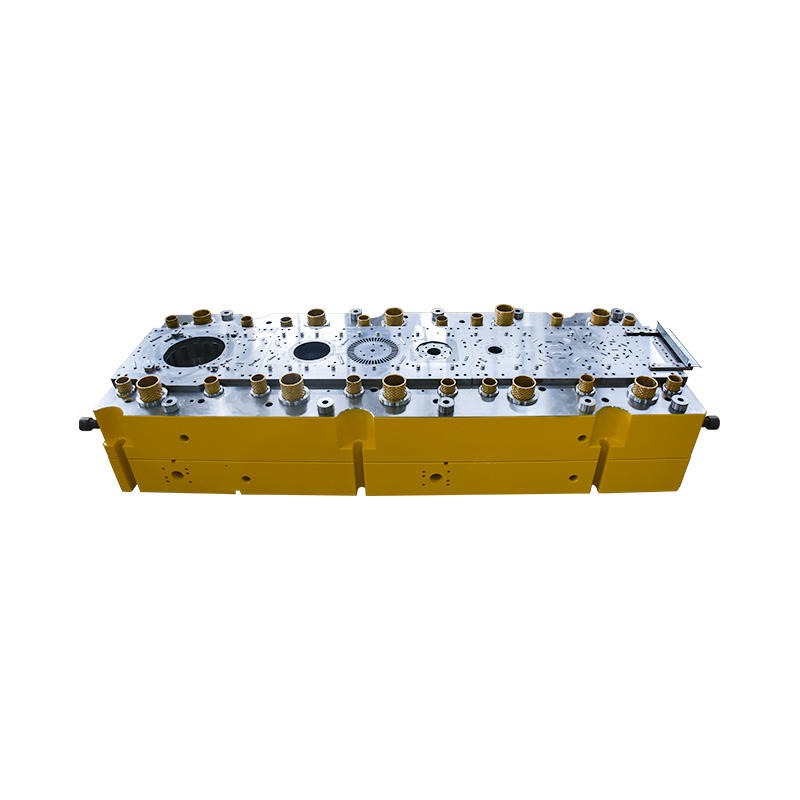

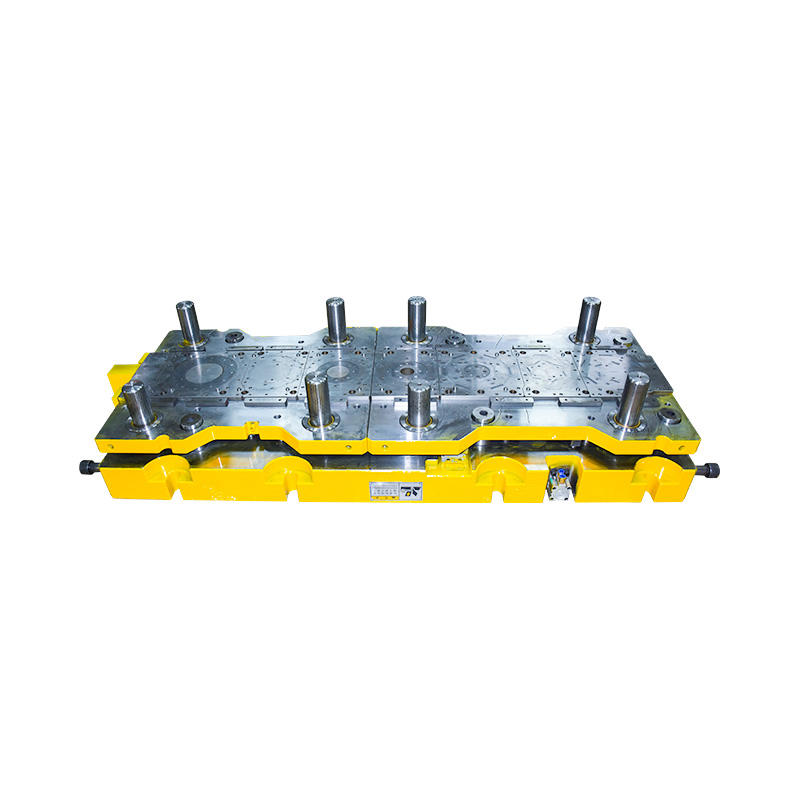

Unter einem progressiven Gleichstrommotorwerkzeug versteht man eine Art Herstellungsprozess, der zur Herstellung der Komponenten oder Teile eines Gleichstrommotors (DC) verwendet wird.

Folgeverbundstanze ist eine Methode, die häufig in der Metallbearbeitung, insbesondere bei der Herstellung von Stanzteilen, eingesetzt wird. Dabei handelt es sich um eine Reihe von Vorgängen oder Schritten, die an einem Metallstreifen durchgeführt werden, um ihn schrittweise in die gewünschte Form zu bringen. Das Metallband wird durch eine Matrize geführt, die aus einer Reihe aufeinanderfolgender Stationen besteht, die jeweils einen bestimmten Vorgang ausführen.

Im Zusammenhang mit einem Gleichstrommotor würde ein Folgewerkzeug für die Herstellung der verschiedenen Komponenten des Motors, wie Rotor, Stator, Anker, Bürsten und andere notwendige Teile, konzipiert. Jede Station in der Matrize würde einen bestimmten Vorgang ausführen, z. B. Schneiden, Biegen, Formen oder Stanzen, um ein bestimmtes Merkmal oder eine bestimmte Form im Metall zu erzeugen.

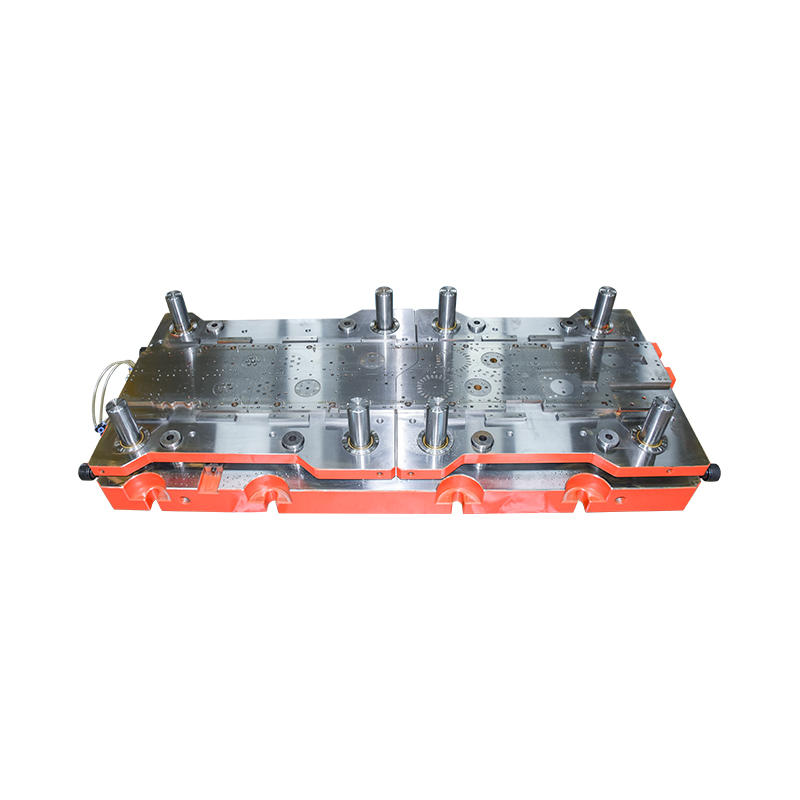

Das Folgeverbundverfahren ermöglicht eine effiziente und automatisierte Produktion der Gleichstrommotorkomponenten. Während das Metallband durch die Matrize läuft, führt jede Station einen bestimmten Vorgang aus, sodass am Ende des Prozesses ein fertiges Teil entsteht. Dieses Verfahren ermöglicht eine Hochgeschwindigkeitsproduktion und gewährleistet eine gleichbleibende Qualität und Genauigkeit der Motorkomponenten.

Insgesamt handelt es sich bei einem progressiven Gleichstrommotor-Gesenk um einen speziellen Herstellungsprozess, mit dem die verschiedenen Komponenten eines Gleichstrommotors durch eine Reihe aufeinanderfolgender Vorgänge hergestellt werden, was zu einer effizienten und präzisen Herstellung der Motorteile führt.

Verbesserung der Effizienz von Gleichstrommotoren mit Folgeverbundwerkzeugen

Der Einsatz von Folgeverbundwerkzeugen im Herstellungsprozess von Gleichstrommotoren kann auf verschiedene Weise zur Effizienzsteigerung beitragen:

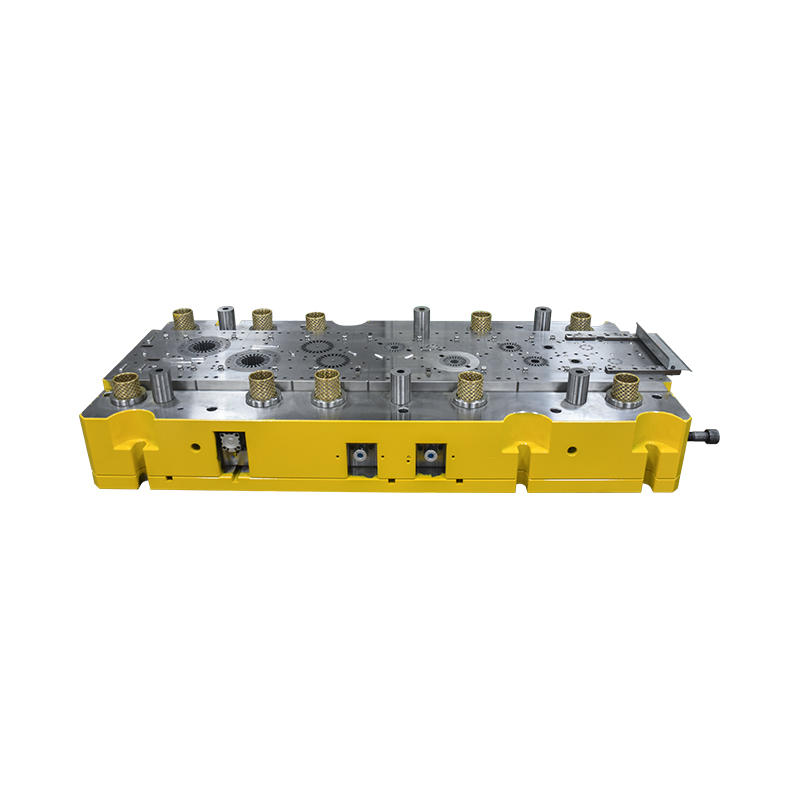

1. Gleichbleibende Qualität: Folgeverbundwerkzeuge gewährleisten eine gleichbleibende und präzise Produktion von Motorkomponenten. Die durch den Folgeschnittprozess erreichte Genauigkeit und Gleichmäßigkeit führen zu besser passenden Teilen und reduzieren mechanische Abweichungen, die die Motorleistung beeinträchtigen könnten.

2. Reduzierter Materialabfall: Folgeverbundwerkzeuge optimieren den Materialverbrauch durch Minimierung von Ausschuss und Abfall. Das progressive Formdesign ermöglicht eine effiziente Verschachtelung der Teile innerhalb des Metallstreifens und maximiert so die Materialausnutzung. Diese Abfallreduzierung führt zu Kosteneinsparungen und einem umweltfreundlicheren Herstellungsprozess.

3. Erhöhte Produktionsgeschwindigkeit: Das Folgeverbundverfahren ermöglicht eine schnelle und automatisierte Produktion von Gleichstrommotorkomponenten. Durch die Integration mehrerer Vorgänge in einer einzigen Matrize wird die für die Herstellung jedes Teils erforderliche Zeit erheblich reduziert. Die erhöhte Produktionsgeschwindigkeit führt zu einer insgesamt höheren Fertigungseffizienz.

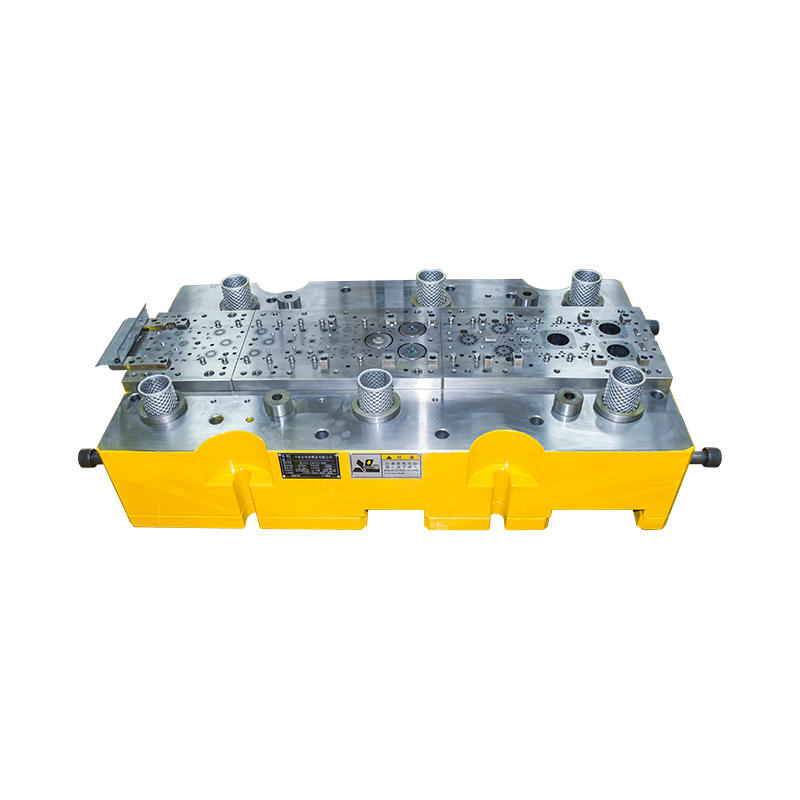

4. Optimierte Montage: Mit präzisen und einheitlichen Komponenten, die mit Folgeverbundwerkzeugen hergestellt werden, wird der Montageprozess rationalisiert. Gut aufeinander abgestimmte Teile passen nahtlos zusammen, sodass beim Zusammenbau keine Anpassungen oder Nacharbeiten erforderlich sind. Dies führt zu einer schnelleren und effizienteren Motormontage und verbessert die Gesamtproduktivität.

5. Verbesserte Motorleistung: Der Einsatz progressiver Matrizen gewährleistet einheitliche Abmessungen und Toleranzen der Motorkomponenten. Diese Konsistenz ist entscheidend für das Erreichen einer optimalen Motorleistung. Präzise und gut ausgerichtete Teile reduzieren die Reibung, minimieren Energieverluste und verbessern die Gesamteffizienz und Zuverlässigkeit des Gleichstrommotors.

Durch den Einsatz progressiver Werkzeuge im Herstellungsprozess von Gleichstrommotoren können Hersteller ein höheres Maß an Effizienz, Qualität und Leistung erreichen. Die optimierte Produktion, die geringere Materialverschwendung und die höhere Präzision tragen zu zuverlässigeren und energieeffizienteren Gleichstrommotoren bei.

Maximierung der Effizienz: Die Vorteile von Gleichstrommotoren

Folgeverbundwerkzeuge mit Gleichstrommotoren bieten mehrere Vorteile zur Maximierung der Effizienz im Herstellungsprozess. Hier sind einige wichtige Vorteile:

1. Kostenreduzierung: Folgeverbundwerkzeuge ermöglichen eine automatisierte Hochgeschwindigkeitsproduktion, was zu erheblichen Kosteneinsparungen führt. Der effiziente Materialeinsatz reduziert Abfall und minimiert den Bedarf an zusätzlicher Bearbeitung oder Nachbearbeitung. Darüber hinaus senkt der optimierte Produktionsprozess die Arbeitskosten und erhöht die Gesamtproduktivität.

2. Verbesserte Genauigkeit und Präzision: Folgeverbundwerkzeuge gewährleisten eine konsistente und präzise Herstellung von Gleichstrommotorkomponenten. Die progressive Beschaffenheit der Matrize ermöglicht die Durchführung mehrerer Arbeitsgänge nacheinander und gewährleistet so eine genaue Ausrichtung und Bemaßung der Teile. Diese Präzision führt zu einer besseren Leistung und geringeren Verlusten im Motor.

3. Zeitersparnis: Folgeverbundmatrizen machen mehrfaches Einrichten und Werkzeugwechsel überflüssig. Da alle erforderlichen Vorgänge in einer einzigen Matrize zusammengefasst sind, wird der Herstellungsprozess zeiteffizienter. Dies führt zu schnelleren Produktionszyklen und kürzeren Vorlaufzeiten, sodass Hersteller die Nachfrage effektiver bedienen können.

4. Verbesserte Komponentenqualität: Der Einsatz von Folgeverbundwerkzeugen trägt dazu bei, ein hohes Qualitätsniveau bei Gleichstrommotorkomponenten aufrechtzuerhalten. Die durch präzise Matrizenkonstruktionen erreichte Konsistenz gewährleistet die Einheitlichkeit der Teile und minimiert Abweichungen, die sich auf die Motorleistung auswirken könnten. Dies führt zu einer verbesserten Zuverlässigkeit, einem geringeren Wartungsaufwand und weniger Garantieansprüchen.

5. Skalierbarkeit und Flexibilität: Folgeverbundwerkzeuge bieten Skalierbarkeit, sodass Hersteller ihre Produktionsmengen problemlos steigern können. Wenn die Nachfrage wächst, können der Produktionslinie zusätzliche Werkzeuge hinzugefügt werden, um den gestiegenen Anforderungen gerecht zu werden. Darüber hinaus können Folgeverbundwerkzeuge flexibel gestaltet werden und Variationen in der Motorkonstruktion und kundenspezifischen Anpassungen ohne wesentliche Umrüstung oder Setup-Änderungen berücksichtigen.

6. Automatisierungsintegration: Folgeverbundwerkzeuge eignen sich gut für die Automatisierungsintegration. Durch die Integration automatisierter Zuführsysteme, Robotik und Steuerungssysteme können Hersteller einen höheren Grad an Prozessautomatisierung erreichen. Dies verbessert nicht nur die Effizienz, sondern sorgt auch für konsistente und wiederholbare Produktionsergebnisse.

7. Kontinuierliche Prozessverbesserung: Das Folgeverbundverfahren ermöglicht eine einfachere Identifizierung von Engpässen und Ineffizienzen im Herstellungsprozess. Hersteller können die Leistung jeder Station analysieren und den Betrieb optimieren, um die Effizienz weiter zu steigern. Kontinuierliche Bemühungen zur Prozessverbesserung können zu kontinuierlichen Kostensenkungen und einer verbesserten Gesamtproduktivität führen.

Zusammenfassend bietet der Einsatz von Folgeverbundwerkzeugen bei der Herstellung von Gleichstrommotoren zahlreiche Vorteile zur Maximierung der Effizienz. Kostenreduzierung, verbesserte Genauigkeit, Zeiteinsparungen, verbesserte Komponentenqualität, Skalierbarkeit, Automatisierungsintegration und kontinuierliche Prozessverbesserung tragen alle zu einem effizienteren und produktiveren Herstellungsprozess bei.

Kontaktiere uns

Kontaktiere uns

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语