Was ist eine progressive Matrize für Automobilmotoren mit neuer Energie?

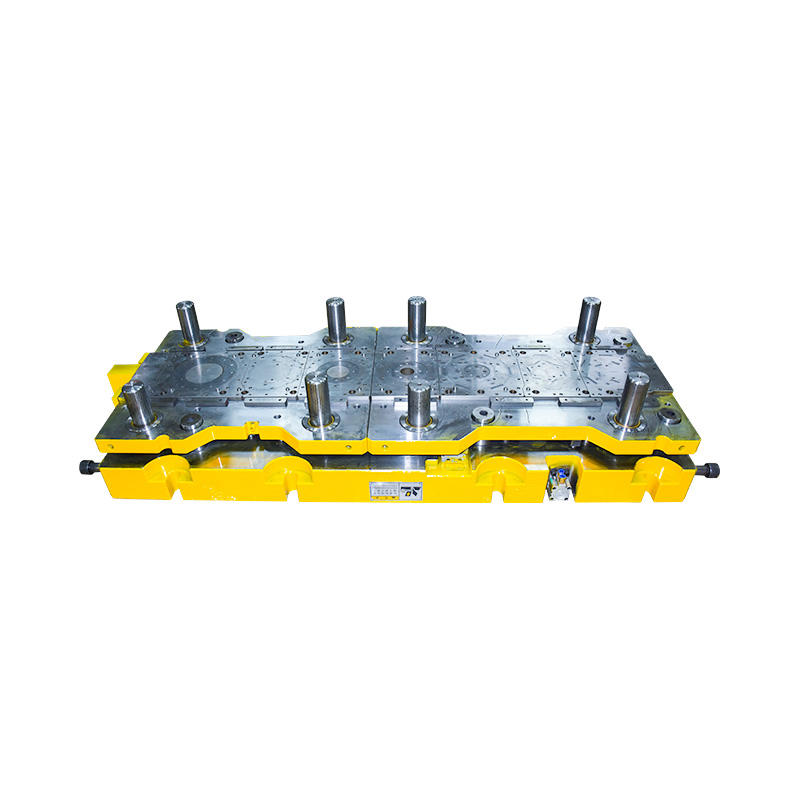

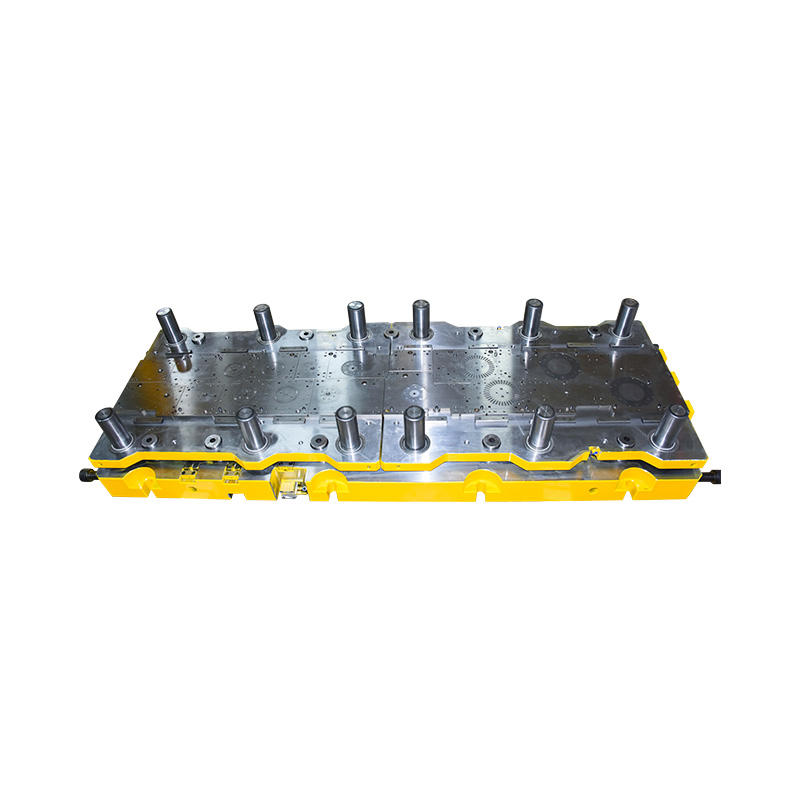

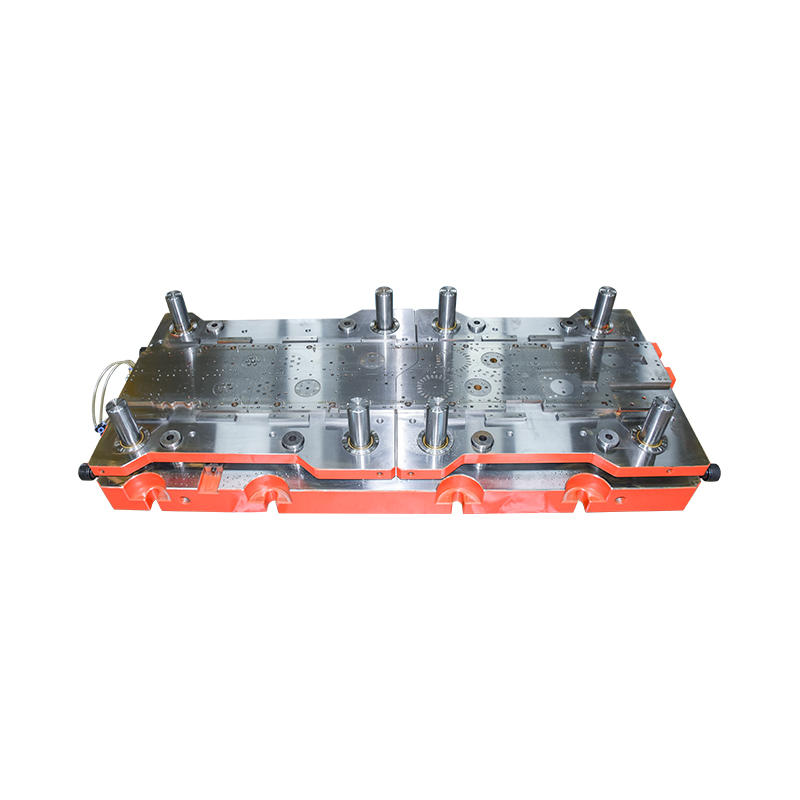

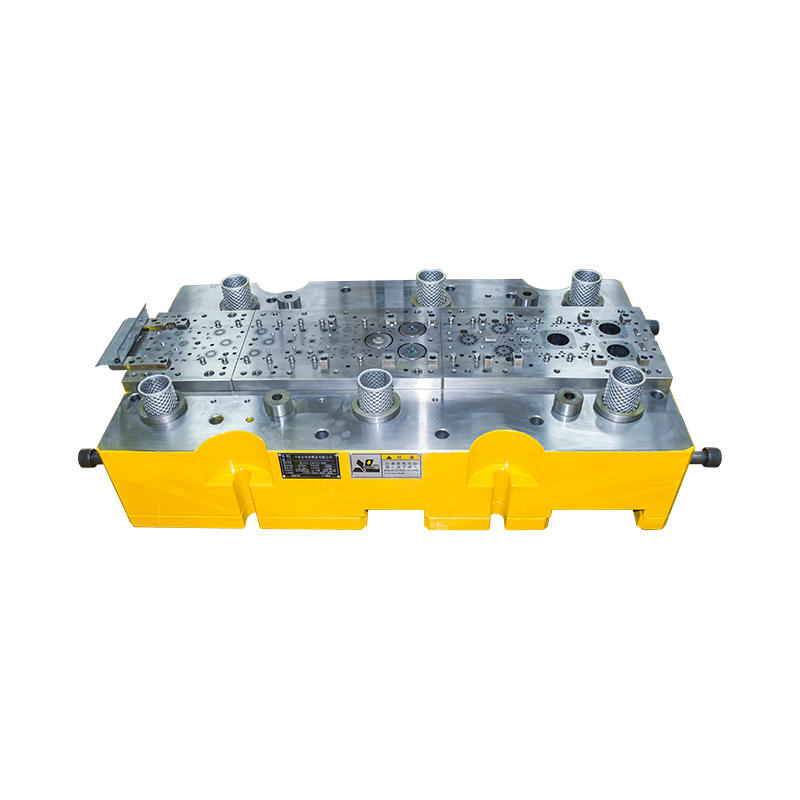

Ein Folgeverbundwerkzeug ist ein Spezialwerkzeug, das im Herstellungsprozess von New-Energy-Motoren für Kraftfahrzeuge verwendet wird. Es handelt sich um ein Präzisionswerkzeug, das die Massenproduktion komplexer Metallkomponenten mit hoher Effizienz und Genauigkeit ermöglicht.

Im Kontext von Automobilmotoren mit neuer Energie, zu denen typischerweise Elektromotoren gehören, die in Elektrofahrzeugen (EVs) oder Hybridfahrzeugen verwendet werden, werden Folgeverbundwerkzeuge zur Herstellung der Metallkomponenten eingesetzt, aus denen die Stator- und Rotorbaugruppen des Motors bestehen. Diese Komponenten sind für die Funktion des Motors von entscheidender Bedeutung.

Das Folgeverbundwerkzeug besteht aus einer Reihe von Stationen oder Arbeitsgängen, die jeweils eine bestimmte Aufgabe im Herstellungsprozess erfüllen. Während das Metallband oder -blech diese Stationen durchläuft, werden verschiedene Vorgänge durchgeführt, wie Schneiden, Biegen, Lochen und Formen. Die Matrize ist so konzipiert, dass jede Station ein neues Merkmal hinzufügt oder die Metallform verändert, bis das endgültige Bauteil hergestellt ist.

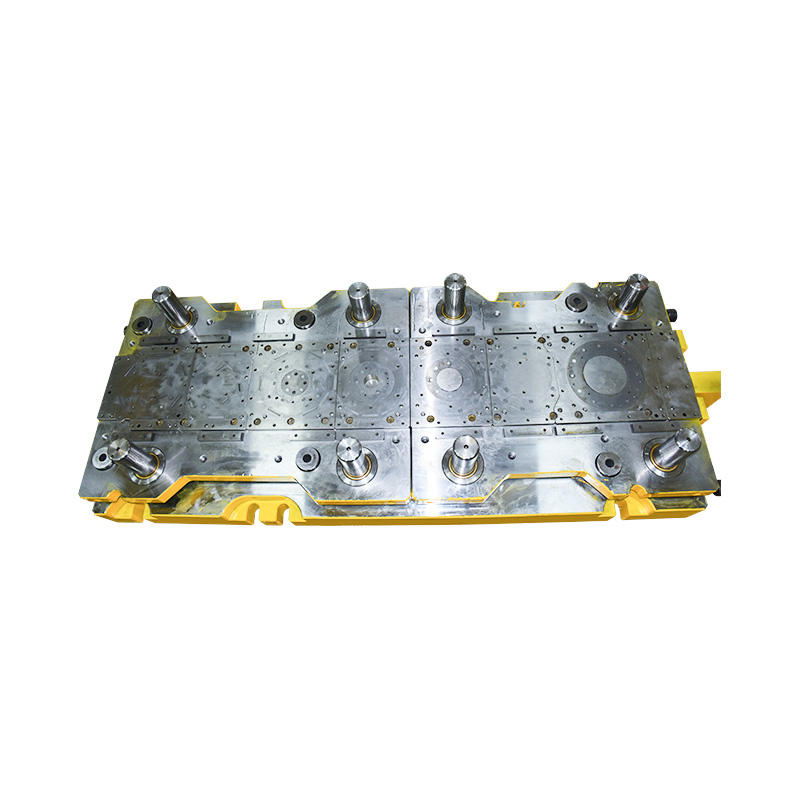

Das Folgeverbundwerkzeug ermöglicht eine Großserienproduktion mit minimalem manuellen Eingriff. Es sind keine separaten Werkzeuge oder Vorgänge erforderlich, da der gesamte Herstellungsprozess in einer einzigen Matrize integriert ist. Dies führt zu schnelleren Produktionszyklen, reduzierten Arbeitskosten, verbesserter Konsistenz und erhöhter Präzision der hergestellten Komponenten.

Durch den Einsatz von Folgeverbundwerkzeugen können Automobilhersteller die erforderlichen Produktionsmengen erreichen und die erforderlichen Qualitätsstandards für die Komponenten aufrechterhalten, die in neuen Energiemotoren für Kraftfahrzeuge verwendet werden. Diese Motoren spielen eine entscheidende Rolle in den Antriebssystemen von Elektro- und Hybridfahrzeugen und machen Folgeverbundwerkzeuge zu einem entscheidenden Werkzeug im Herstellungsprozess.

Merkmale der progressiven Matrize für Automobilmotoren mit neuer Energie

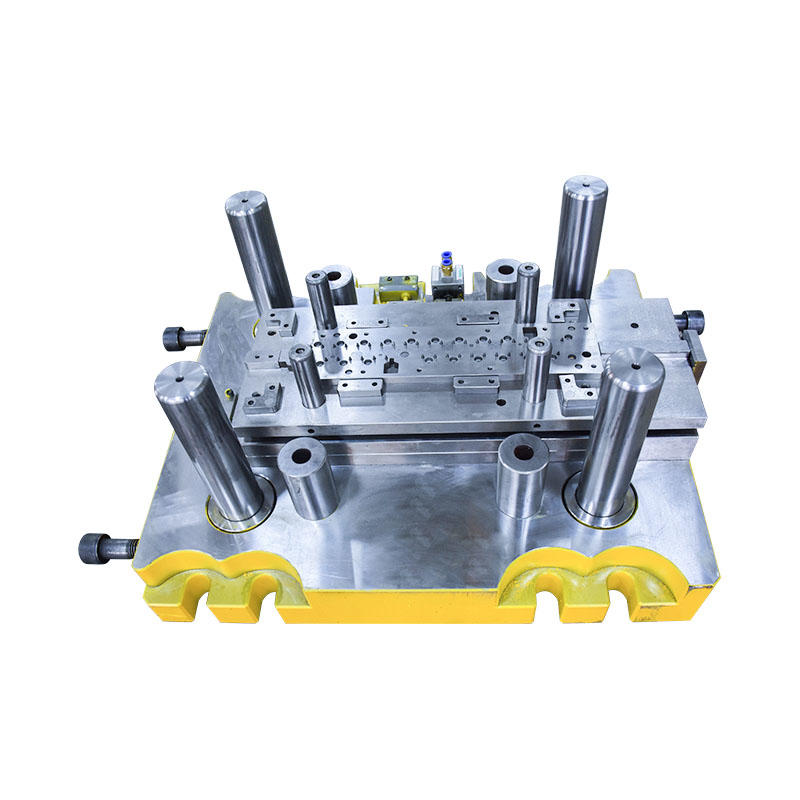

Folgeverbundwerkzeuge für New-Energy-Automobilmotoren verfügen typischerweise über mehrere Schlüsselmerkmale, um eine effiziente und präzise Fertigung der Motorkomponenten zu gewährleisten. Hier sind einige gemeinsame Merkmale:

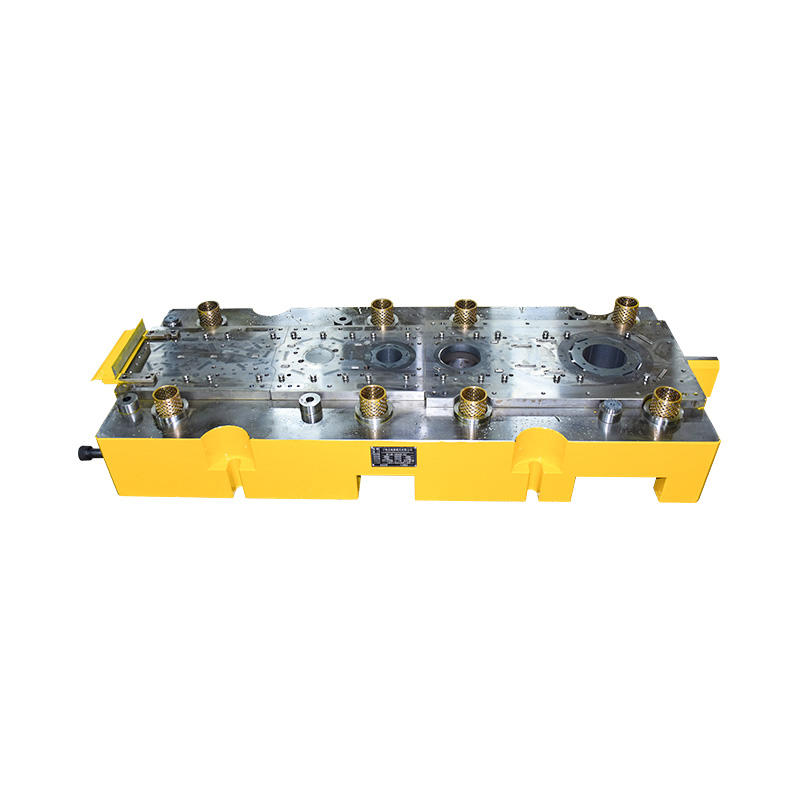

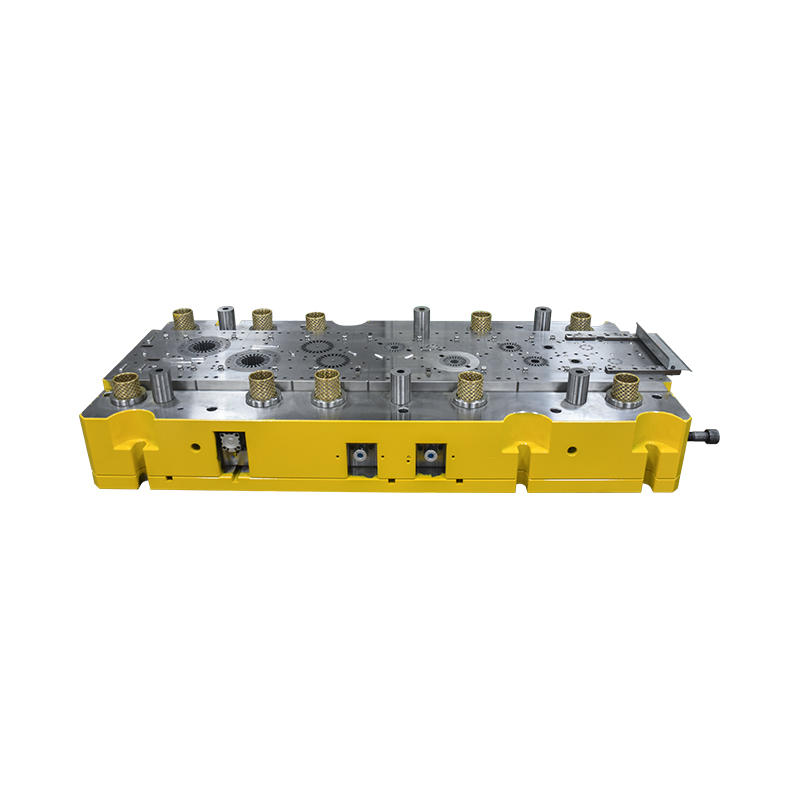

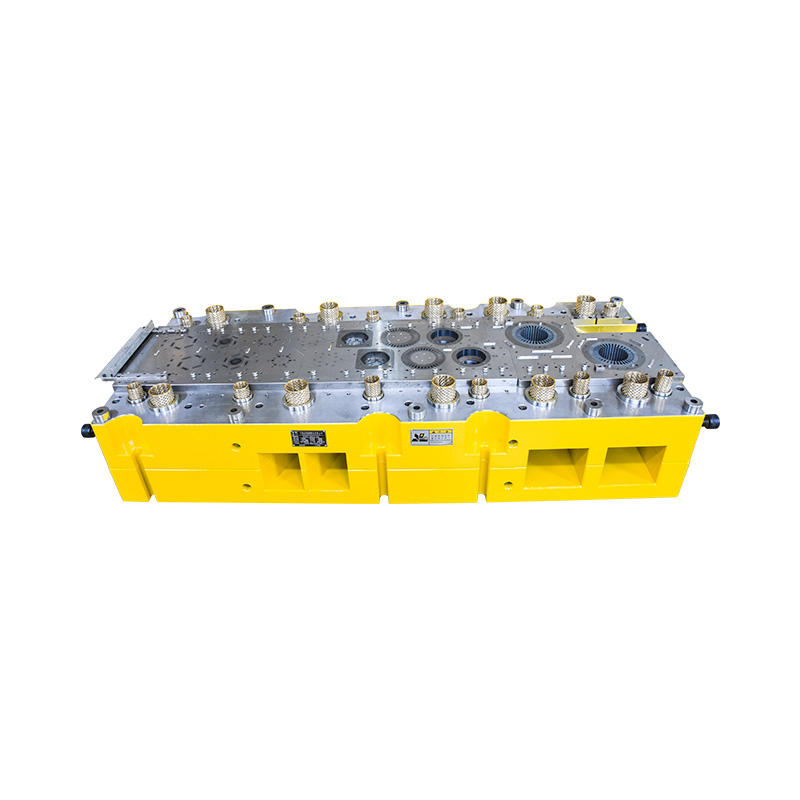

1. Mehrere Stationen: Folgeverbundwerkzeuge bestehen aus mehreren Stationen, die jeweils einen bestimmten Vorgang oder eine bestimmte Aufgabe im Herstellungsprozess ausführen. Diese Stationen sind in sequentieller Reihenfolge angeordnet, sodass das Metallband oder -blech jede Station durchlaufen und gleichzeitig verschiedene Vorgänge durchlaufen kann.

2. Sequentielle Vorgänge: Jede Station im Folgeverbundwerkzeug führt einen bestimmten Vorgang am Metall durch, z. B. Schneiden, Biegen, Formen oder Lochen. Diese Vorgänge dienen dazu, das Metall nach und nach in die gewünschte Komponente zu formen. Während das Metall die Matrize durchläuft, durchläuft es eine Reihe aufeinanderfolgender Vorgänge, bis das endgültige Bauteil hergestellt ist.

3. Folgeverbundwerkzeuge: Die Folgeverbundstanze umfasst Spezialwerkzeuge wie Stempel, Matrizen und Formwerkzeuge, die für den Betrieb jeder Station spezifisch sind. Diese Werkzeuge wurden sorgfältig entwickelt, um das Metall präzise und effizient zu formen. Sie sorgen für konsistente und wiederholbare Ergebnisse bei der Massenproduktion.

4. Vorschubmechanismus: Folgeverbundmatrizen sind mit einem Vorschubmechanismus ausgestattet, der das Metallband oder -blech durch die Matrize vorschiebt. Dieser Mechanismus sorgt für eine präzise und gleichmäßige Zuführung und ermöglicht einen reibungslosen Ablauf durch die verschiedenen Stationen. Es trägt dazu bei, die Maßgenauigkeit der hergestellten Komponenten aufrechtzuerhalten.

5. Präzision und enge Toleranzen: Folgeverbundwerkzeuge sind darauf ausgelegt, ein hohes Maß an Präzision und enge Toleranzen bei den gefertigten Bauteilen zu erreichen. Die Werkzeug- und Stationsabläufe sind sorgfältig konstruiert, um eine genaue Formgebung und Maßkontrolle des Metalls zu gewährleisten. Dies ist von entscheidender Bedeutung für die ordnungsgemäße Funktion von New-Energy-Automobilmotoren, bei denen selbst geringfügige Abweichungen die Leistung beeinträchtigen können.

6. Automatisierung und Effizienz: Folgeverbundwerkzeuge ermöglichen schnelle, automatisierte Produktionsprozesse. Sie minimieren den Bedarf an manuellen Eingriffen, indem sie mehrere Vorgänge in einer einzigen Matrize integrieren. Dies führt zu schnelleren Produktionszyklen, höherer Produktivität und geringeren Arbeitskosten. Der Automatisierungsaspekt verbessert außerdem die Konsistenz und verringert die Wahrscheinlichkeit menschlicher Fehler.

7. Skalierbarkeit und Anpassungsfähigkeit: Folgeverbundwerkzeuge können entworfen und angepasst werden, um verschiedene Komponentendesigns und Produktionsmengen zu berücksichtigen. Sie bieten Skalierbarkeit und ermöglichen es Herstellern, die Produktion bei steigender Nachfrage zu steigern. Darüber hinaus kann die Matrize leicht modifiziert oder angepasst werden, um Designänderungen oder Verbesserungen der Motorkomponenten zu berücksichtigen.

So warten Sie die progressive Matrize für Automobilmotoren mit neuer Energie

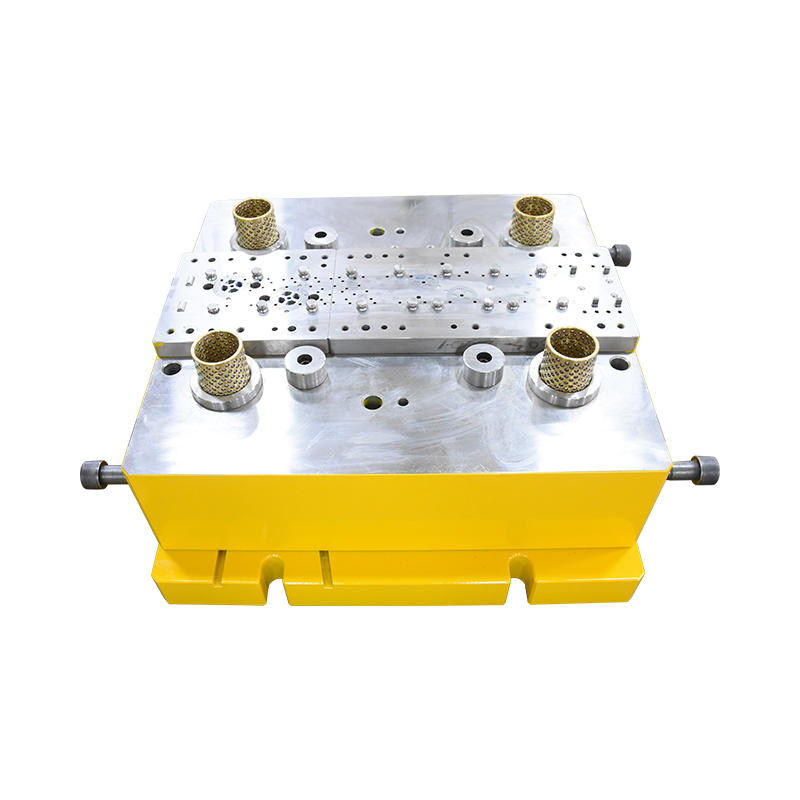

Die Pflege einer progressiven Form für Komponenten von New-Energy-Motoren in der Automobilindustrie ist von entscheidender Bedeutung, um deren Langlebigkeit, konstante Leistung und hochwertige Produktion sicherzustellen. Hier sind einige wichtige Wartungspraktiken für Folgeverbundwerkzeuge:

1. Regelmäßige Reinigung: Reinigen Sie das Folgeverbundwerkzeug regelmäßig, um Ablagerungen, Schmutz und angesammelte Rückstände zu entfernen. Verwenden Sie geeignete Reinigungsmethoden wie Luftblasen oder sanftes Bürsten, um Schäden an den Komponenten der Matrize zu vermeiden.

2. Schmierung: Tragen Sie Schmiermittel auf die beweglichen Teile und Komponenten der Matrize auf, um Reibung und Verschleiß zu reduzieren. Verwenden Sie vom Matrizenhersteller empfohlene Schmiermittel, um Verträglichkeit und Wirksamkeit sicherzustellen. Überprüfen Sie die Schmierung regelmäßig und füllen Sie sie bei Bedarf nach.

3. Inspektion und vorbeugende Wartung: Führen Sie regelmäßige Inspektionen des Folgeverbundwerkzeugs durch, um Anzeichen von Verschleiß, Beschädigung oder Fehlausrichtung festzustellen. Überprüfen Sie kritische Komponenten wie Stempel, Matrizen, Führungen und Federn. Beheben Sie alle Probleme umgehend, um weitere Schäden oder Produktionsunterbrechungen zu verhindern.

4. Schärfen und Pflegen von Schneidkanten: Schneidkanten an Stempeln und Matrizen können mit der Zeit stumpf werden, was sich auf die Qualität der hergestellten Bauteile auswirkt. Schärfen oder ersetzen Sie stumpfe Schneidkanten, um eine präzise Schnittleistung zu gewährleisten. Befolgen Sie die Richtlinien des Herstellers zum Schärfen und Aufbereiten von Schneidwerkzeugen.

5. Matrizenschutz und Lagerung: Schützen und lagern Sie die Folgeverbundmatrize ordnungsgemäß, wenn sie nicht verwendet wird. Bewahren Sie die Matrize in einer sauberen und trockenen Umgebung auf, um Korrosion und Beschädigungen zu vermeiden. Zum Schutz der Werkzeugoberflächen geeignete Abdeckungen oder Schutzanstriche verwenden.

6. Einrichtung und Einstellung der Matrize: Stellen Sie sicher, dass die Matrize korrekt eingerichtet und gemäß den erforderlichen Spezifikationen für die Komponenten von New-Energy-Motoren für Kraftfahrzeuge eingestellt ist. Befolgen Sie die Richtlinien oder dokumentierten Verfahren des Herstellers für die Einrichtung, Ausrichtung und Einstellung der Matrize. Überprüfen Sie die Einrichtung regelmäßig und optimieren Sie sie bei Bedarf.

7. Schulung und Sensibilisierung der Bediener: Schulen Sie die Bediener in der ordnungsgemäßen Verwendung, Handhabung und Wartung des Folgeverbundwerkzeugs. Informieren Sie sie über mögliche Probleme, Verschleißerscheinungen und die Bedeutung regelmäßiger Wartung. Ermutigen Sie die Bediener, etwaige Anomalien oder Bedenken umgehend zu melden.

8. Dokumentation und Führung von Aufzeichnungen: Führen Sie umfassende Aufzeichnungen über Wartungsaktivitäten, Inspektionen, Reparaturen und alle am Folgeverbundwerkzeug vorgenommenen Änderungen. Diese Dokumentation hilft dabei, den Wartungsverlauf zu verfolgen, wiederkehrende Probleme zu identifizieren und vorbeugende Wartung effektiv zu planen.

9. Zusammenarbeit mit dem Werkzeughersteller: Bauen Sie eine Arbeitsbeziehung mit dem Werkzeughersteller oder -lieferanten auf. Bitten Sie sie um Rat und Unterstützung für Wartungspraktiken, Fehlerbehebung und die Beschaffung von Ersatzkomponenten oder Ersatzteilen bei Bedarf.

Kontaktiere uns

Kontaktiere uns

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语