Die Rolle des progressiven Formenbaus bei der Entwicklung von Lüftermotoren

Bei der Entwicklung und Produktion von Lüftermotoren spielt der Folgeverbundwerkzeugbau eine entscheidende Rolle. Hier sind einige Schlüsselaspekte, zu denen der progressive Formenbau beiträgt:

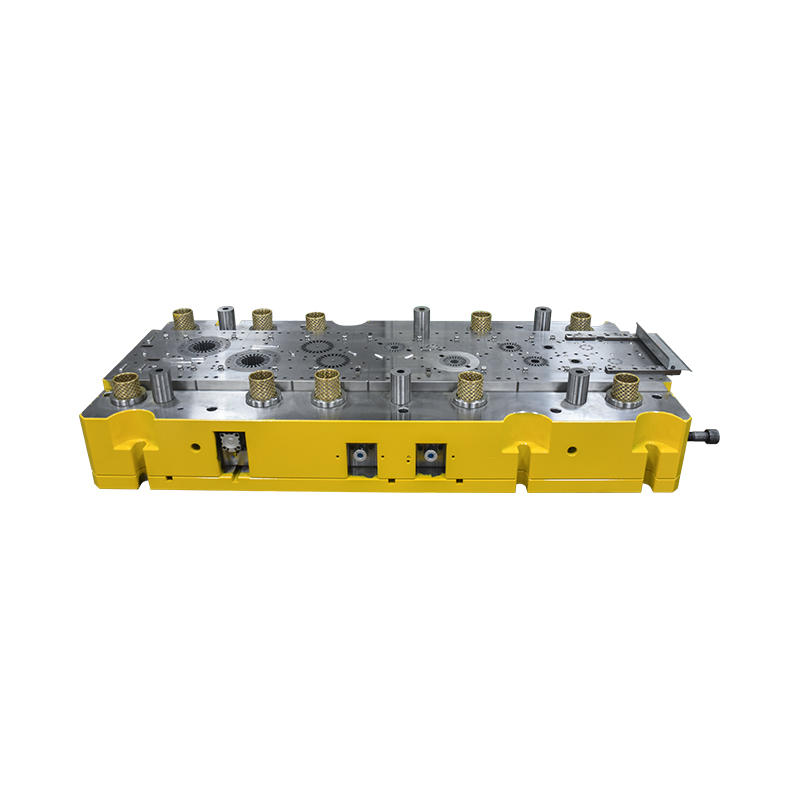

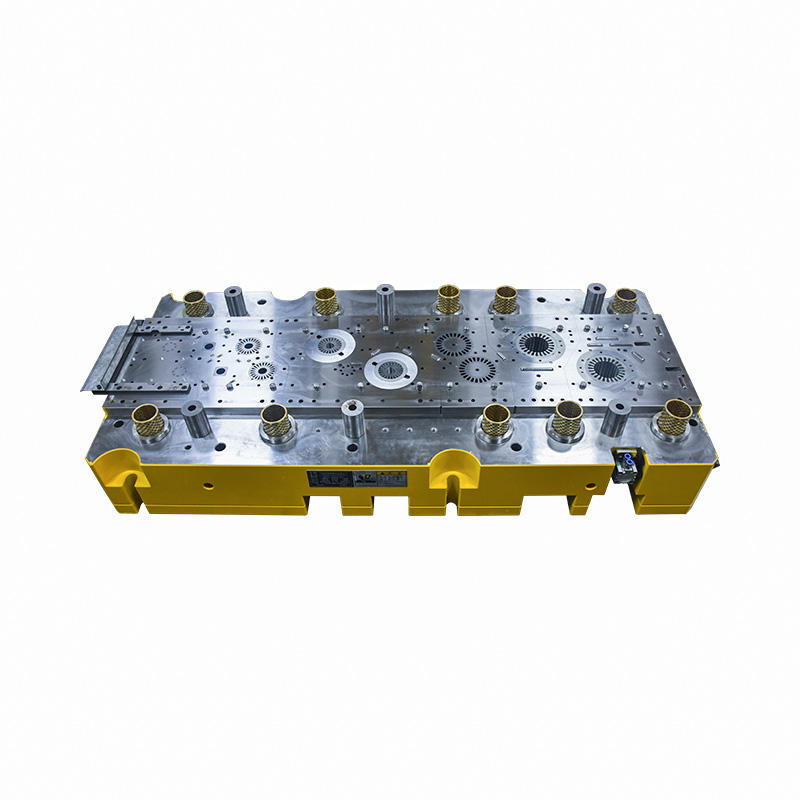

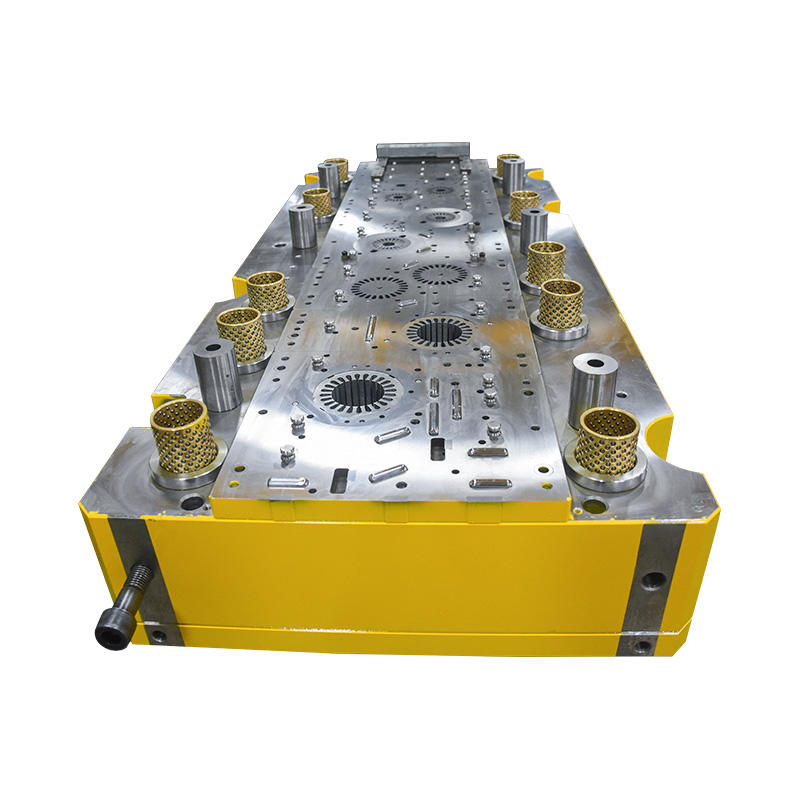

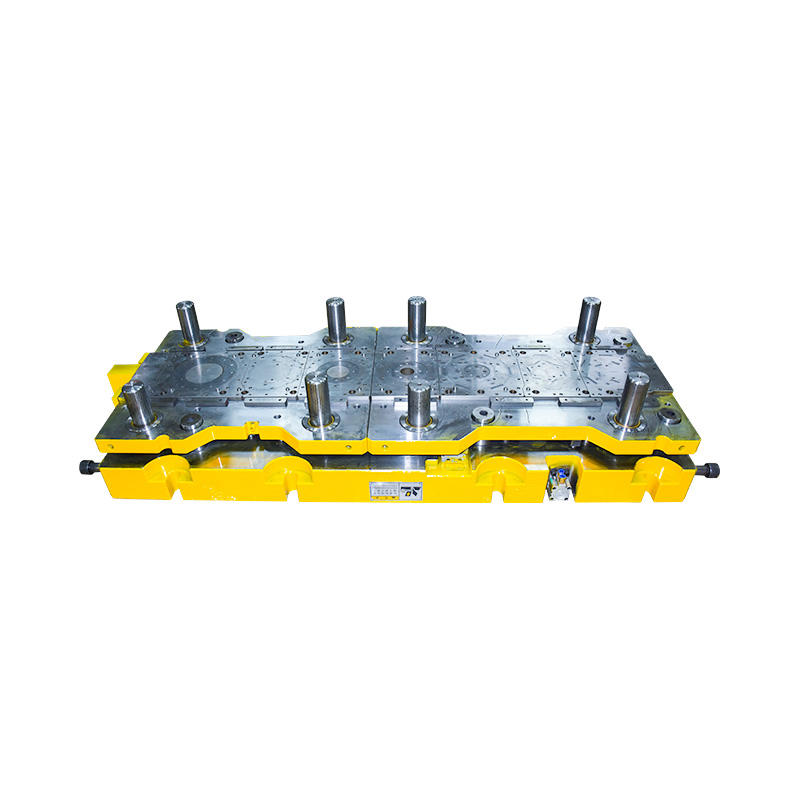

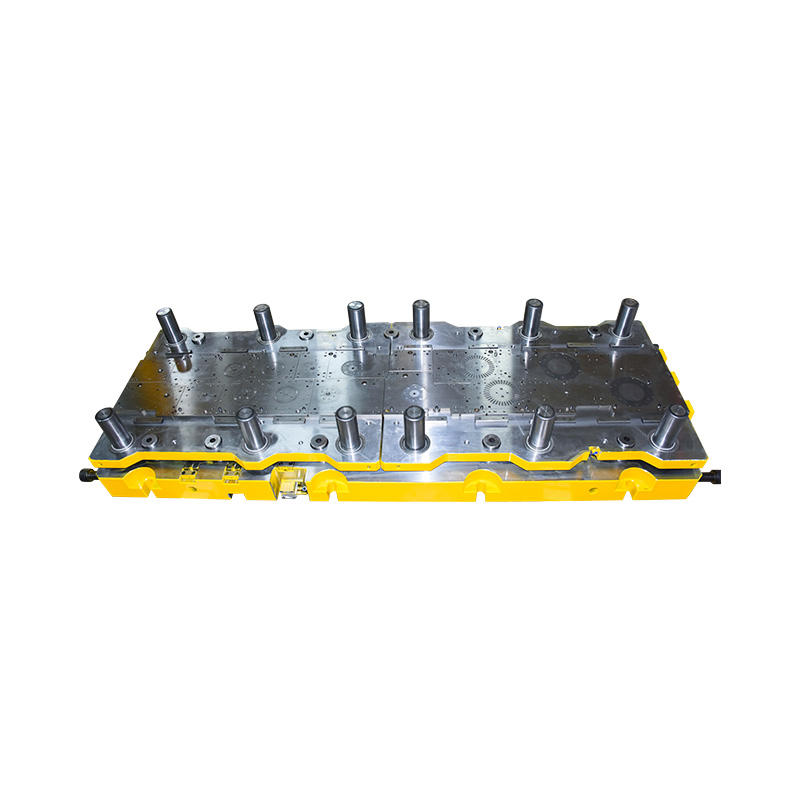

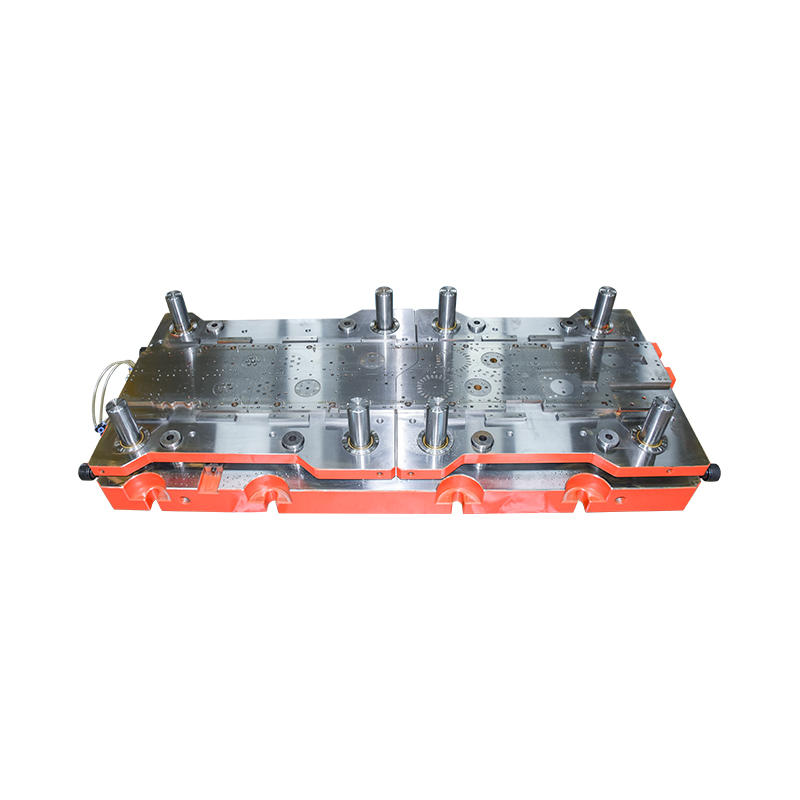

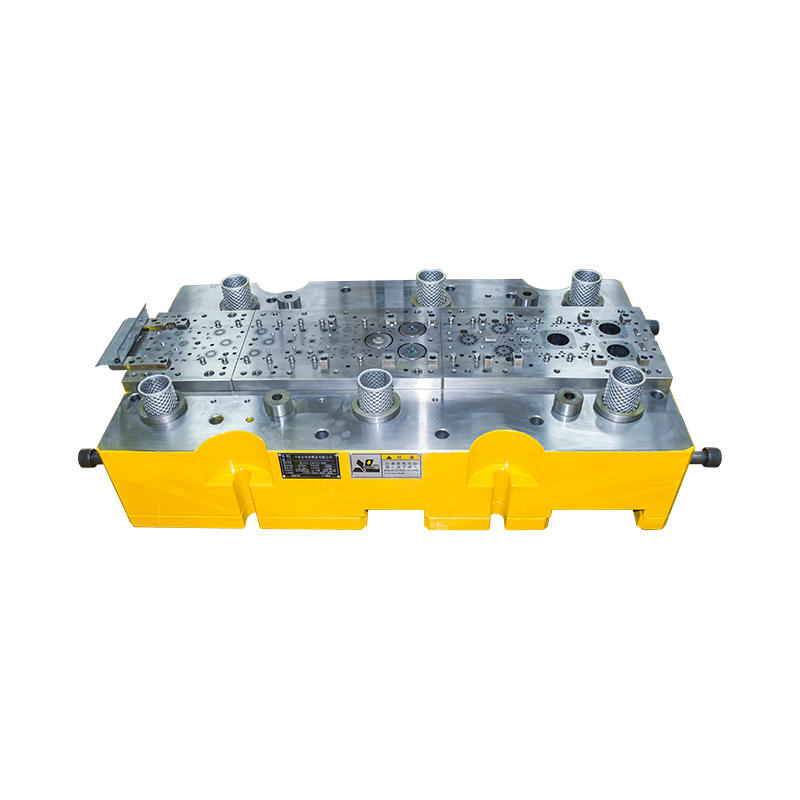

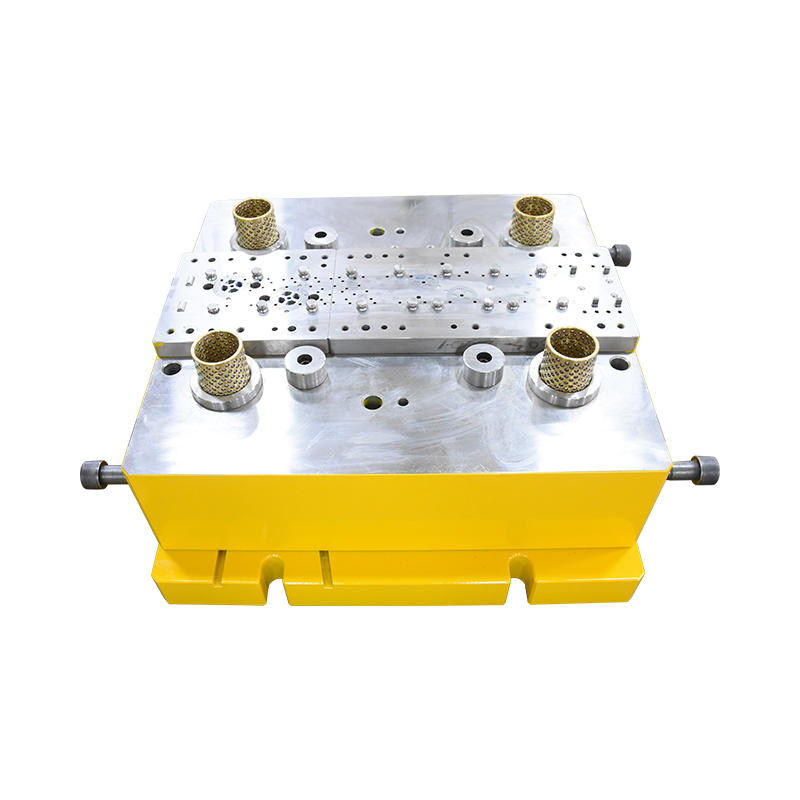

1. Stanzmotorkomponenten: Lüftermotoren bestehen aus verschiedenen Metallkomponenten wie Statoren, Rotoren, Blechlamellen und Gehäusen. Um diese Bauteile effizient aus Blechen oder Bändern zu stanzen, werden Folgeverbundwerkzeuge eingesetzt. Die Matrizen sind so konzipiert, dass sie mehrere Vorgänge wie Schneiden, Biegen, Formen und Lochen nacheinander ausführen, während sich das Material durch die Matrizenstationen bewegt. Dies ermöglicht eine schnelle und präzise Produktion von Motorkomponenten.

2. Großserienproduktion: Die progressive Formenherstellung eignet sich gut für die Großserienproduktion, da sie in der Lage ist, große Mengen an Komponenten schnell herzustellen. Der progressive Werkzeugaufbau ermöglicht eine kontinuierliche Verarbeitung und Automatisierung, wodurch Produktionszeit und -kosten minimiert werden. Hersteller von Ventilatormotoren können die Nachfrage nach Massenproduktion mit gleichbleibender Qualität und Effizienz erfüllen.

3. Komplexe Geometrien: Lüftermotoren erfordern häufig komplizierte und komplexe Geometrien ihrer Komponenten, um eine optimale Leistung zu erzielen. Folgeverbundwerkzeuge können so konzipiert werden, dass sie verschiedene Formungs- und Umformvorgänge integrieren und so die Erstellung komplexer Formen und Merkmale ermöglichen. Diese Flexibilität im Werkzeugdesign ermöglicht die Herstellung von Lüftermotorkomponenten mit präzisen Abmessungen und komplizierten Details.

4. Kosteneffizienz: Die fortschrittliche Formenherstellung bietet Kostenvorteile durch ihre Hochgeschwindigkeitsproduktionsfähigkeiten, reduzierten Materialabfall und verbesserte betriebliche Effizienz. Der progressive Werkzeugaufbau ermöglicht die gleichzeitige Bearbeitung mehrerer Komponenten, wodurch Produktionszeit und Arbeitskosten reduziert werden. Darüber hinaus minimiert die präzise Steuerung durch Folgeverbundwerkzeuge die Materialverschwendung und trägt so zu Kosteneinsparungen bei.

5. Qualität und Konsistenz: Folgeverbundwerkzeuge liefern konsistente und wiederholbare Ergebnisse und gewährleisten die Einheitlichkeit der hergestellten Komponenten. Die sequentiellen Arbeitsgänge der Stanzstationen gewährleisten eine präzise Ausrichtung und Maßhaltigkeit der Stanzteile. Dies führt zu einer verbesserten Qualitätskontrolle und Zuverlässigkeit bei der Herstellung von Lüftermotoren.

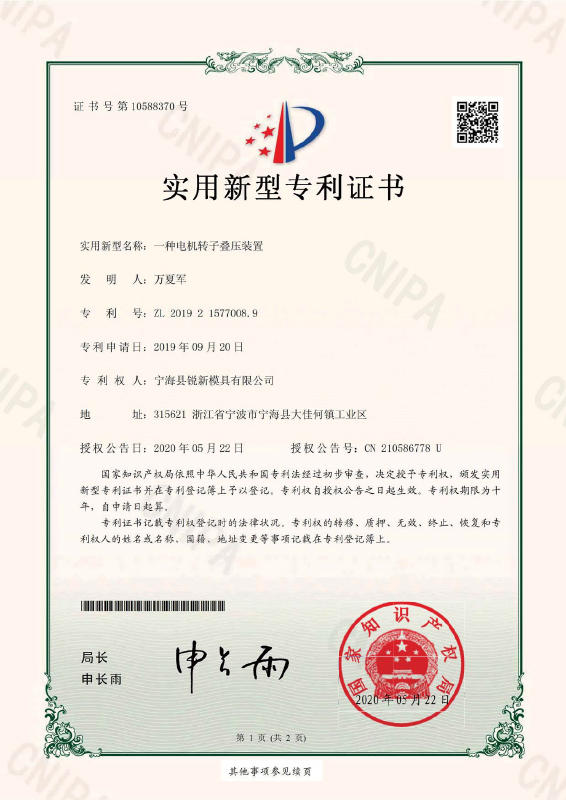

Insgesamt spielt die Herstellung progressiver Formen eine wichtige Rolle bei der Entwicklung von Lüftermotoren, da sie eine effiziente Großserienproduktion komplexer Komponenten mit gleichbleibender Qualität und Kosteneffizienz ermöglicht. Es trägt dazu bei, den Anforderungen der Lüftermotorenindustrie an zuverlässige und leistungsstarke Produkte gerecht zu werden.

Verbesserung der Leistung des Lüftermotors durch progressives Düsendesign

Das progressive Düsendesign kann auf verschiedene Weise zur Verbesserung der Leistung des Lüftermotors beitragen. Hier sind einige Aspekte, bei denen das progressive Werkzeugdesign einen Unterschied machen kann:

1. Optimale Materialnutzung: Das progressive Stanzdesign zielt darauf ab, den Materialabfall während des Stanzprozesses zu minimieren. Durch die Optimierung des Layouts und der Konfiguration der Matrizenstationen kann das Design dazu beitragen, die Materialausnutzung zu maximieren. Dies führt zu Kosteneinsparungen und einer effizienten Ressourcennutzung, was für Hersteller von Lüftermotoren von Vorteil sein kann.

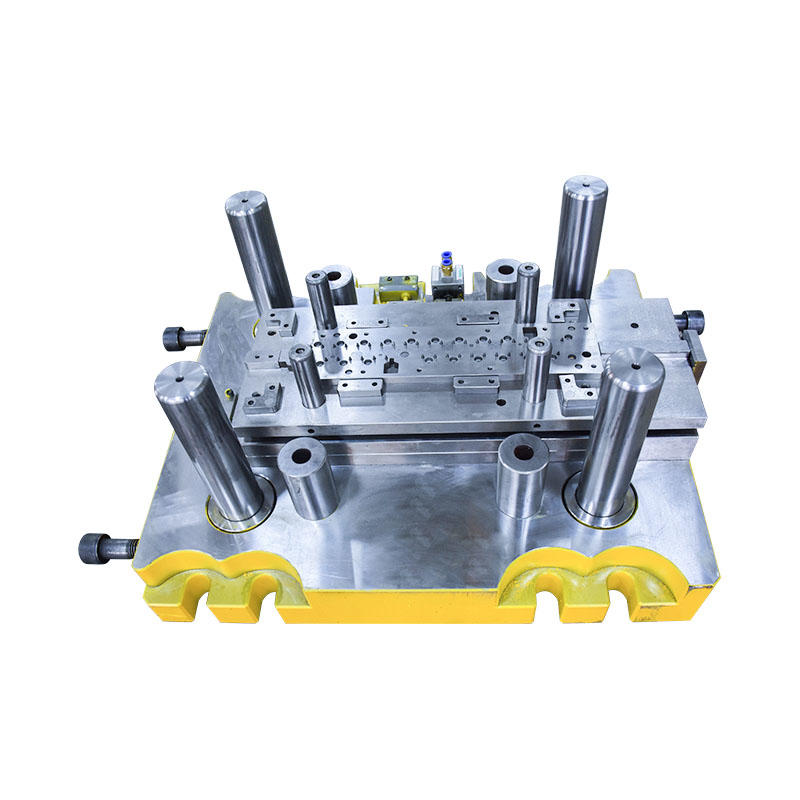

2. Präzise Komponentenabmessungen: Folgeverbundwerkzeuge können mit engen Toleranzen konstruiert werden, um präzise Abmessungen der Lüftermotorkomponenten sicherzustellen. Genaue und konsistente Komponentenabmessungen sind für die ordnungsgemäße Funktion des Motors von entscheidender Bedeutung. Durch die Erzielung einer präzisen Maßkontrolle während des Stanzvorgangs trägt das progressive Matrizendesign zur Leistung und Zuverlässigkeit des Lüftermotors bei.

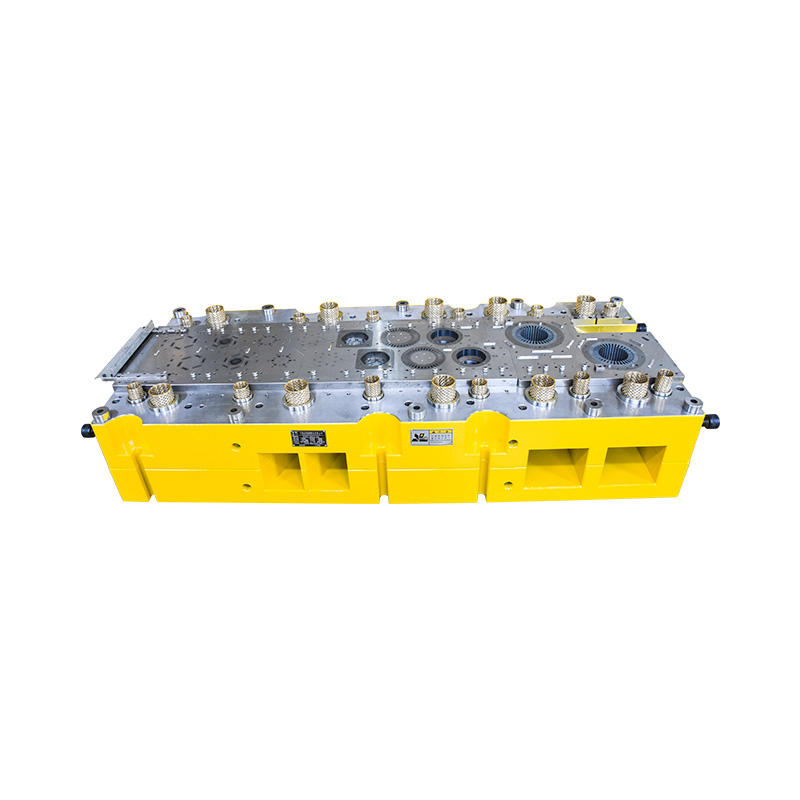

3. Verbesserte Festigkeit und Haltbarkeit der Komponenten: Lüftermotoren arbeiten unter verschiedenen Lastbedingungen und die Komponenten müssen diesen Kräften ohne Verformung oder Ausfall standhalten. Beim progressiven Stanzformendesign können Merkmale wie Verstärkungsrippen, Prägungen oder Verstärkungsstrukturen in die gestanzten Komponenten integriert werden. Diese Designelemente erhöhen die Festigkeit und Haltbarkeit der Komponenten und stellen sicher, dass sie den Betriebsanforderungen des Lüftermotors standhalten.

4. Reduzierte Vibrationen und Geräusche: Vibrations- und Geräuschreduzierung sind wesentliche Aspekte bei der Konstruktion von Lüftermotoren. Das progressive Werkzeugdesign kann Funktionen umfassen, die die Vibrations- und Geräuschentwicklung minimieren. Beispielsweise kann das Design präzise Schnitte, Formen oder spezielle Lochmuster umfassen, um das Auftreten unerwünschter Vibrationen oder Resonanzen innerhalb der Motorkomponenten zu reduzieren.

5. Verbesserte Wärmeableitung: Lüftermotoren erzeugen während des Betriebs oft Wärme und eine effektive Wärmeableitung ist entscheidend für ihre Leistung und Langlebigkeit. Das progressive Matrizendesign kann Merkmale wie optimierte Rippenmuster oder Belüftungslöcher in Motorkomponenten integrieren. Diese Merkmale ermöglichen eine verbesserte Wärmeableitung und ermöglichen den Betrieb des Lüftermotors bei optimalen Temperaturen.

6. Optimierte Montage: Das progressive Matrizendesign kann auch den Montageprozess von Lüftermotoren vereinfachen. Durch die Integration von Funktionen wie Ausrichtungsmarkierungen, ineinandergreifenden Laschen oder Schnappverbindungen kann das Design eine schnelle und genaue Montage der gestanzten Komponenten ermöglichen. Dies trägt zu einer effizienten Produktion bei und reduziert Montagefehler, was zu einer verbesserten Gesamtleistung des Motors führt.

Insgesamt spielt das progressive Werkzeugdesign eine entscheidende Rolle bei der Verbesserung der Leistung von Lüftermotoren, indem es die Materialausnutzung optimiert, präzise Komponentenabmessungen erreicht, die Festigkeit und Haltbarkeit der Komponenten verbessert, Vibrationen und Geräusche reduziert, die Wärmeableitung verbessert und Montageprozesse rationalisiert. Diese Designüberlegungen tragen zur Gesamteffizienz, Zuverlässigkeit und Leistung von Lüftermotoren bei.

Kontaktiere uns

Kontaktiere uns

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语