Ist der Motorprogressivstempel für Teile, die mehrere Formteile erfordern, auch in einer einzelnen Station betrieben?

Für Teile, die mehrere Formierung erfordern, wird der Motorprogressivmotor normalerweise nicht in einer einzelnen Station betrieben, sondern vervollständigt mehrere Formungsschritte in derselben Form über mehrere Stationen. Das Folgende ist ein detaillierter Punkt für Punkt -Einführung:

1. Kollaborativen Betrieb mehrerer Arbeitsstationen

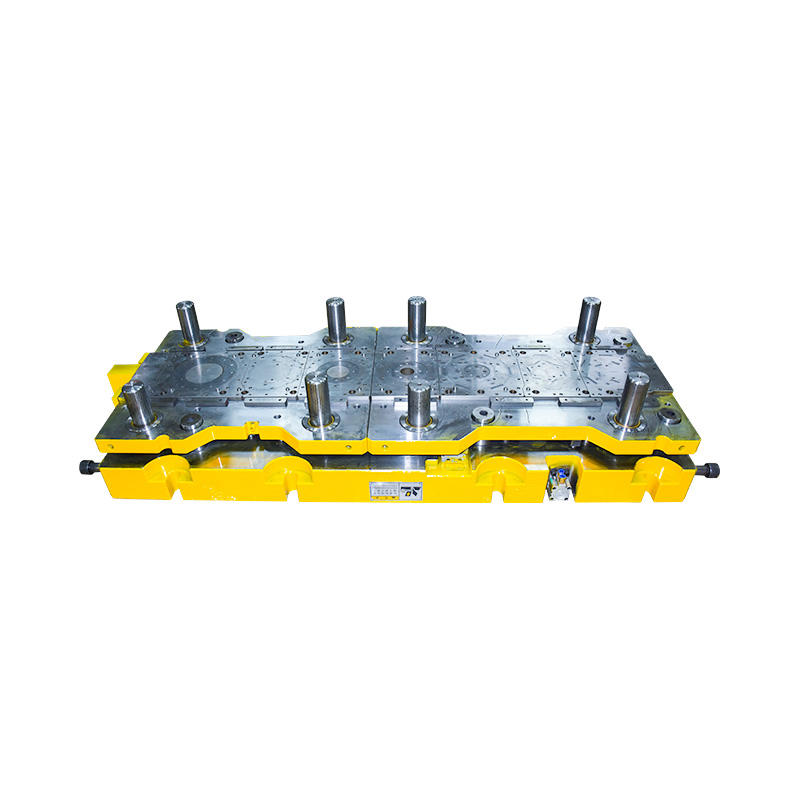

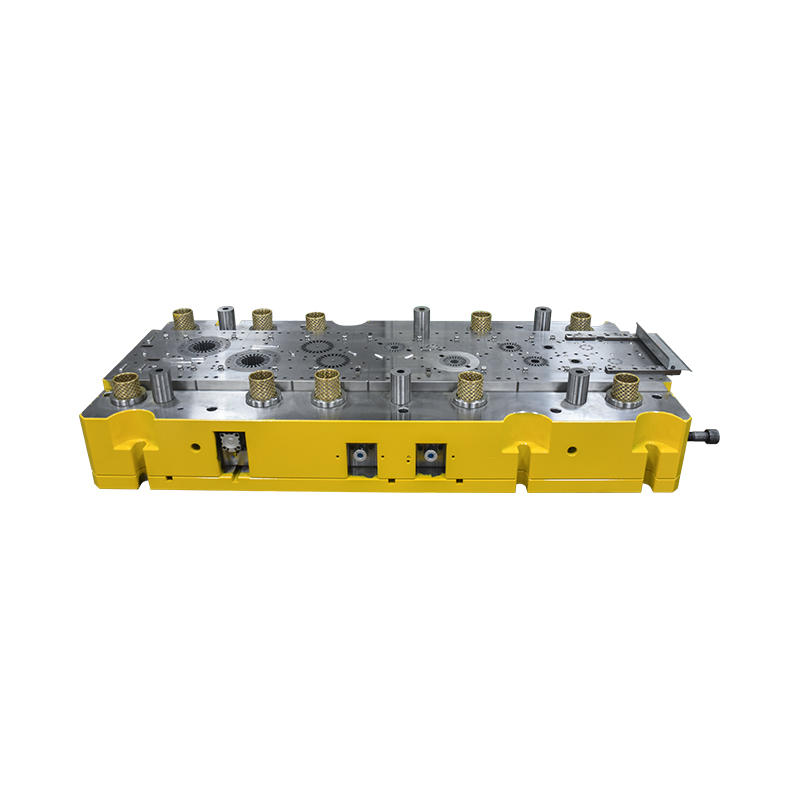

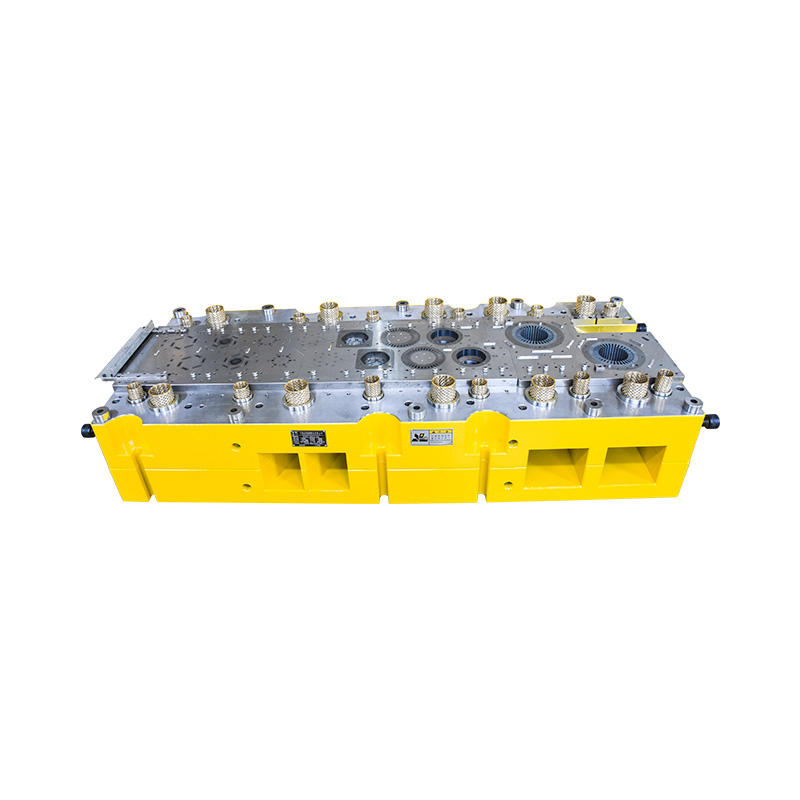

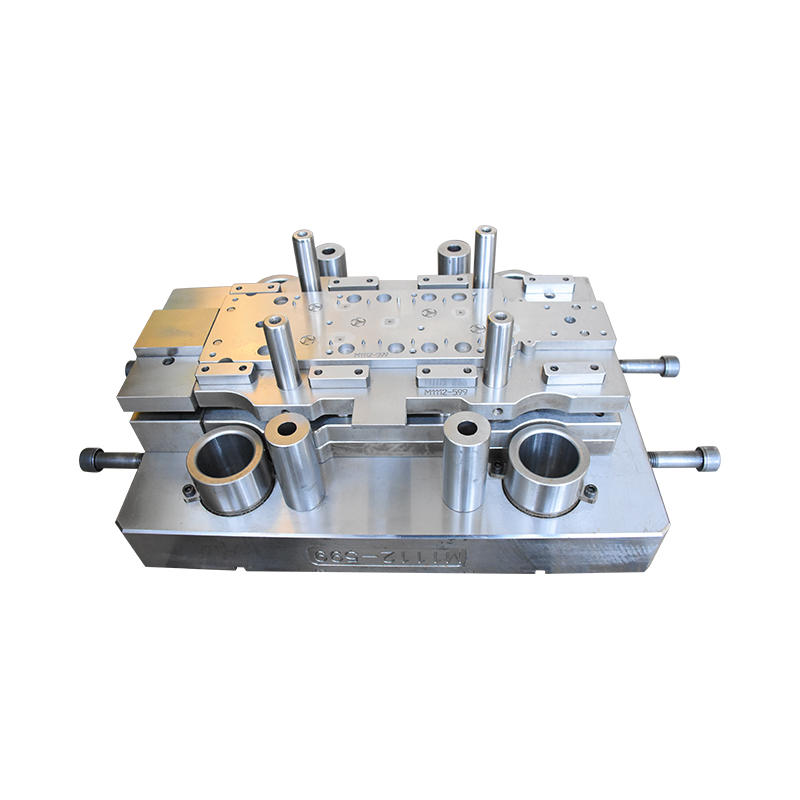

Eines der Kernmerkmale von motorgetriebenen progressiven Stanzen ist der kontinuierliche Betrieb mehrerer Stempelprozesse durch mehrere Workstations. Diese Stationen arbeiten nacheinander zusammen. Jede Station ist für verschiedene Formschritte von Teilen verantwortlich, und mehrere Prozesse von vorläufigem Stempeln, Stanzen und Biegen bis zum Schneiden werden in derselben Form abgeschlossen.

Mit diesem Multi -Station -Layout -Design kann jeder Teil mehrere Formationsvorgänge in einem Zyklus unterzogen werden, wodurch komplexe Aufgaben zur Verarbeitungsbearbeitung effizient erledigt werden.

2. Workstation Allocation und Sequenz

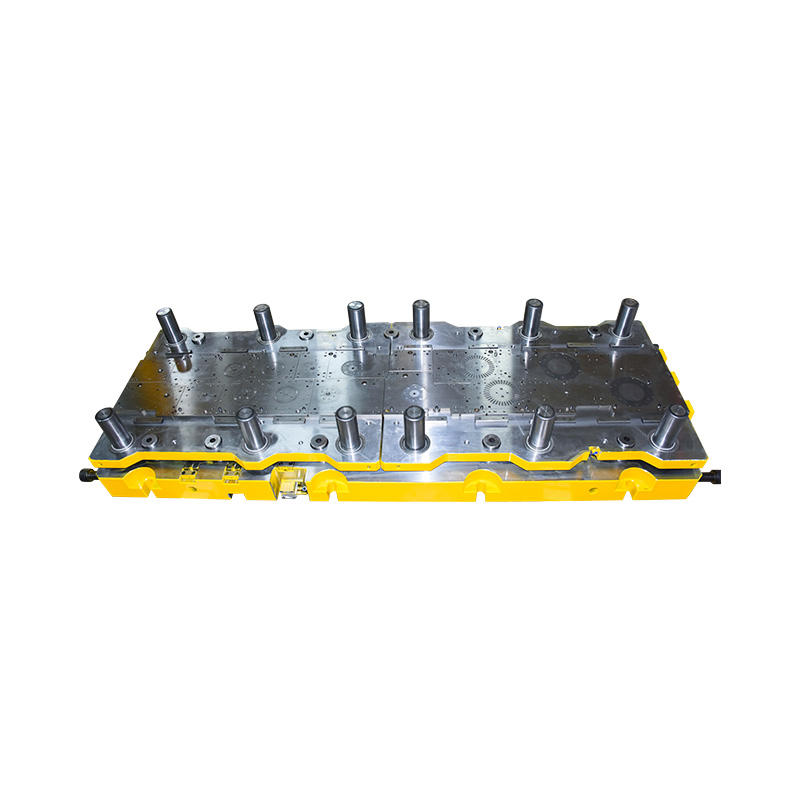

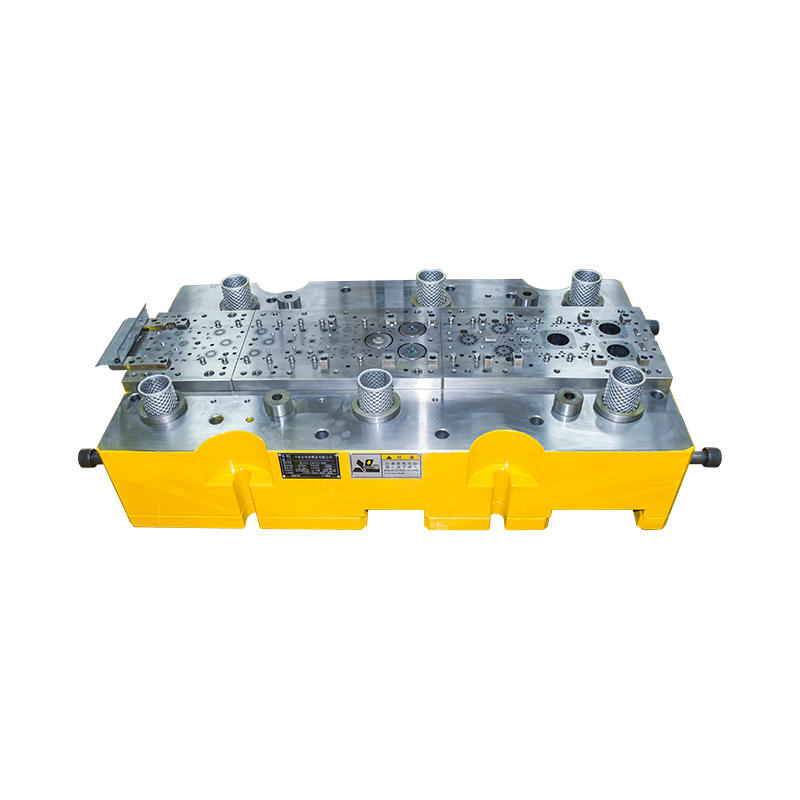

Im Motor progressiv sterben Jede Workstation wird nach den Entwurfsanforderungen der Teile festgelegt. Beispielsweise können einige Workstations zur groben Bearbeitung verwendet werden (z. B. Schneiden oder Stanzen), während andere zur Präzisionsbearbeitung verwendet werden (z. B. Präzisionsbildung oder Stempeln), wobei jede Workstation einen anderen Teil des Teils bedient.

Für Teile, die mehrere Formprozesse erfordern, stellt dieses Multi -Station -Layout sicher, dass jeder Formprozess progressiv ist und die Teile den Formbetrieb allmählich abschließen.

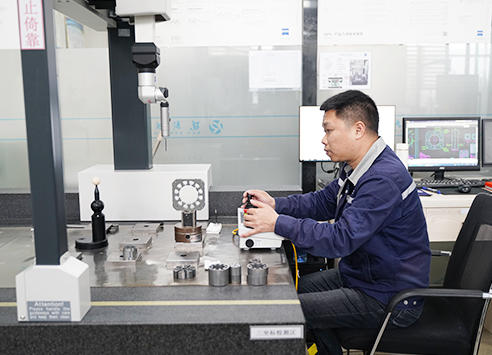

3. Produktionseffizienz und -konsistenz

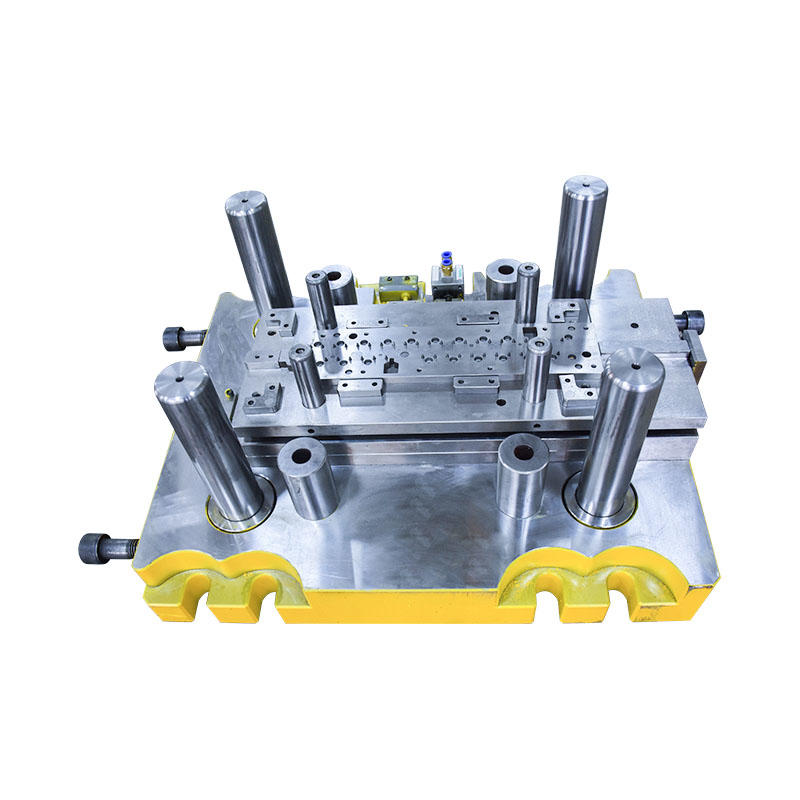

Unter dem Design des kontinuierlichen Betriebs bei mehreren Workstations kann der Motor -Progressive -Würfel eine effiziente Produktion erzielen. Während jedes Schimmelpilzschließung werden die Teile durch mehrere Stempelstationen gelangen, um den Formprozess allmählich abzuschließen, ohne dass sie auf andere Geräte oder Stationen übertragen werden müssen.

Diese Methode kann die Konsistenz von Teilen aufrechterhalten, den manuellen Betrieb und die Umwandlungszeit verkürzen und so die Produktionseffizienz, insbesondere in der großflächigen Produktion, verbessert.

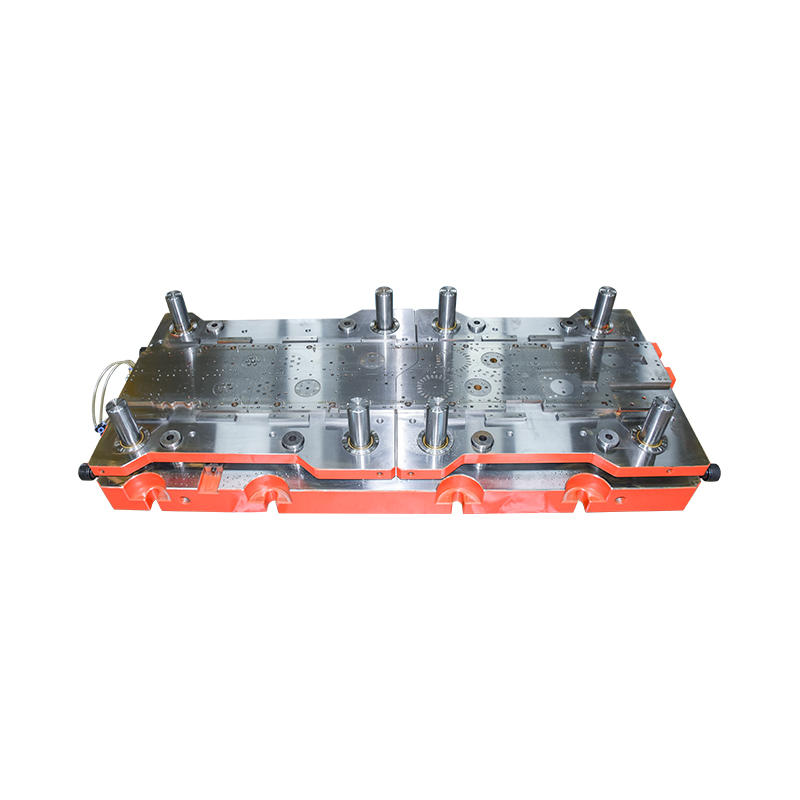

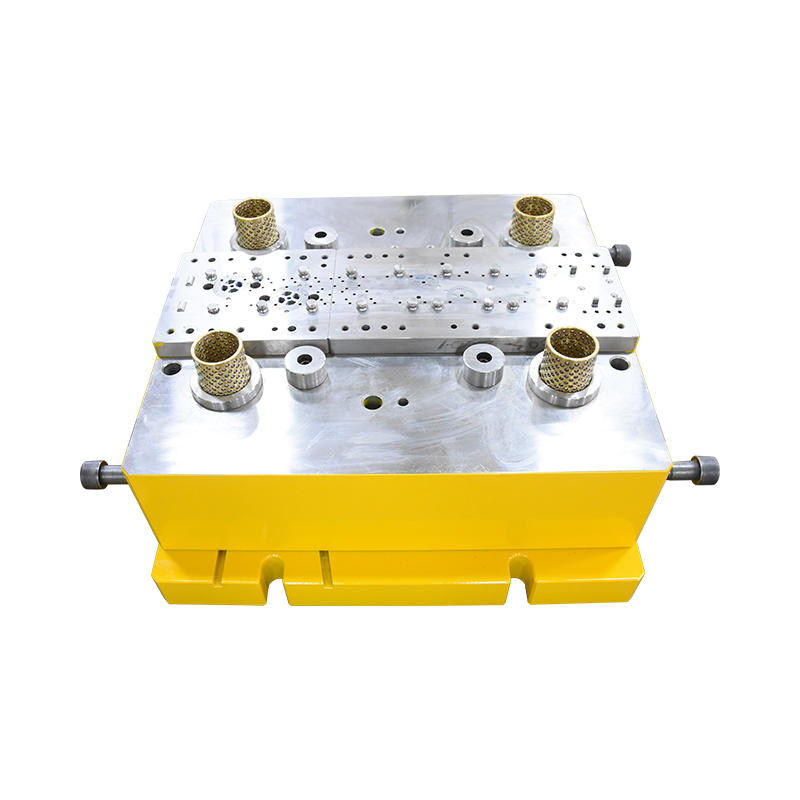

4. Anpassen an die Verarbeitung komplexer Teile

Für einige Teile mit komplexen Formen und benötigten mehreren Prozessen reicht ein einzelner Workstation -Formbetrieb nicht aus, um die Anforderungen zu erfüllen. Der Multi-Station-Betrieb des motorgetriebenen progressiven Würfels kann sich genau an diese komplexe Verarbeitungsanforderung anpassen. Zum Beispiel kann ein Teil bei mehreren Arbeitsstationen eine andere Verarbeitung erfordern, z. B. Stanzen, Schneiden, Dehnen usw. Diese Prozesse werden gleichzeitig auf mehreren Workstations durchgeführt, um die Genauigkeit der Präzision und Form des Teils zu gewährleisten.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语