Was ist ein progressiver Mikromotor für die Automobilindustrie?

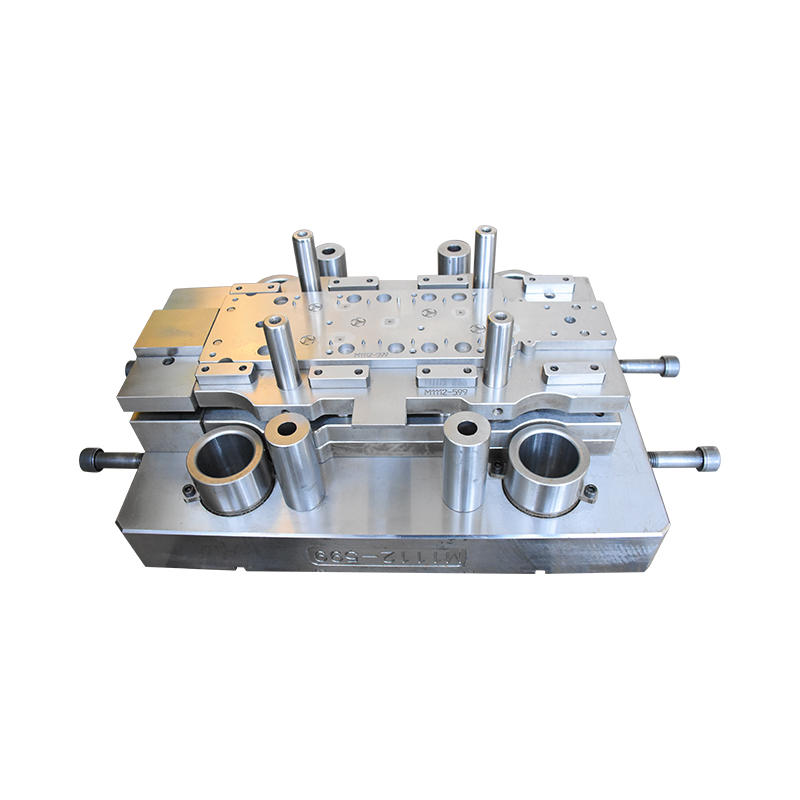

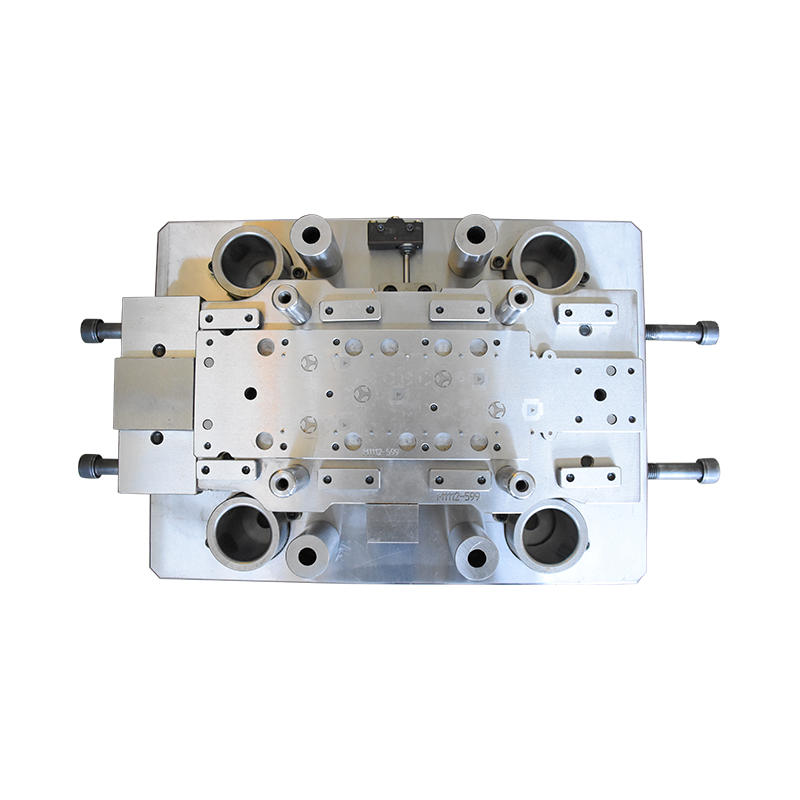

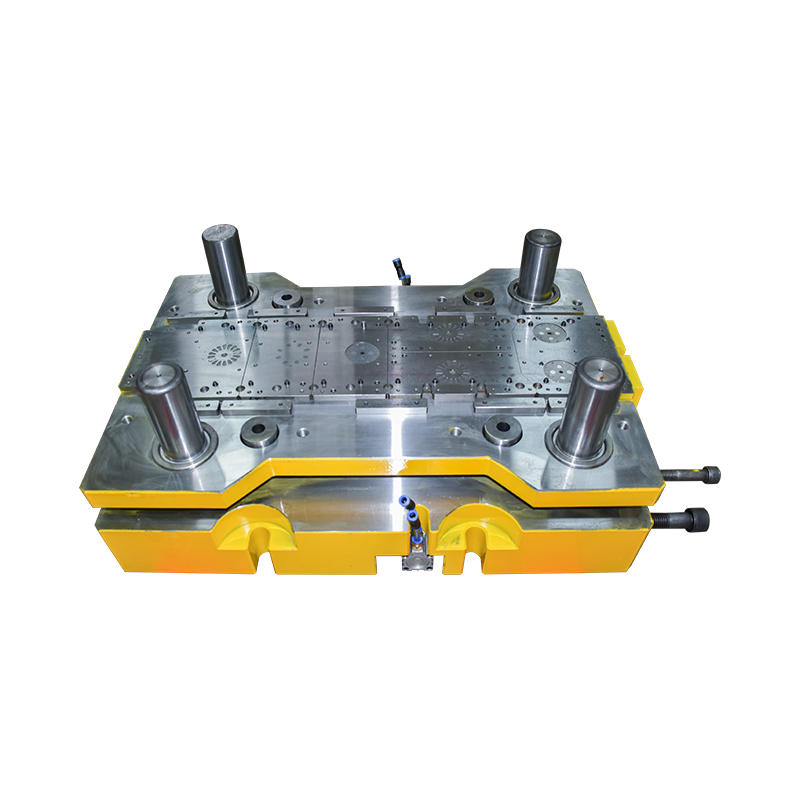

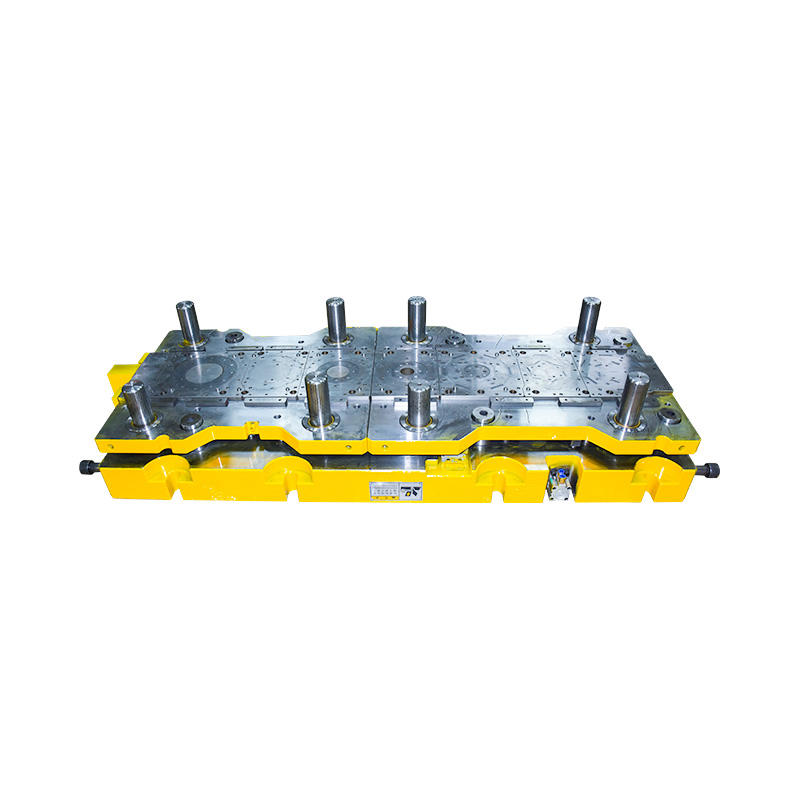

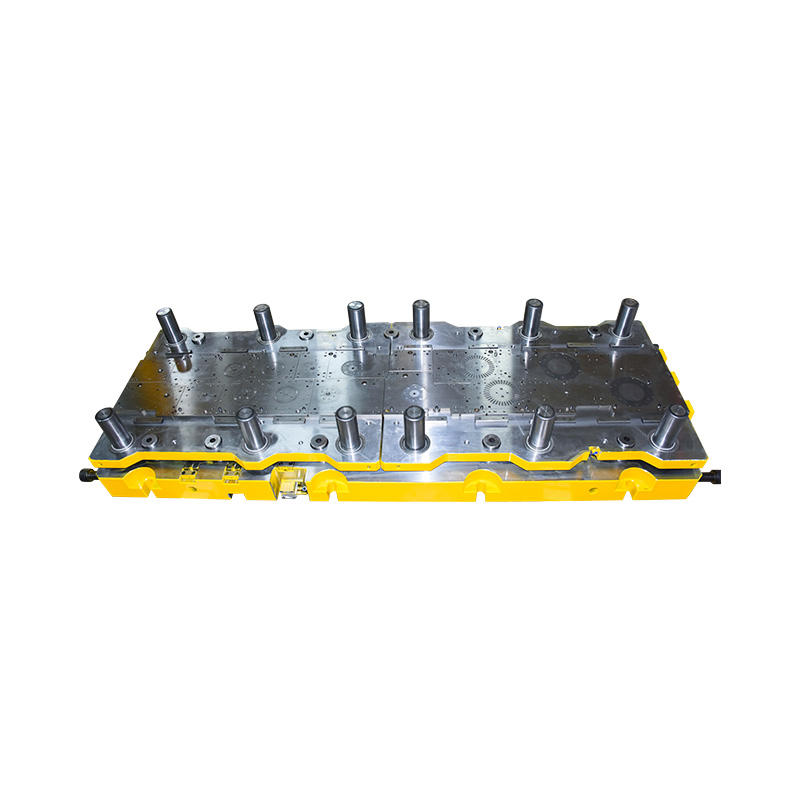

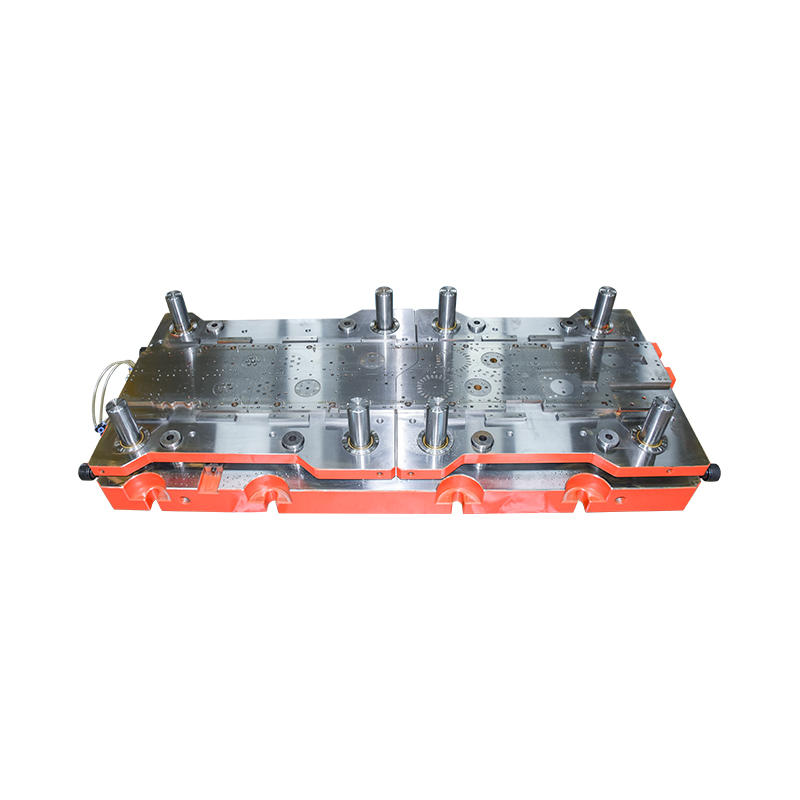

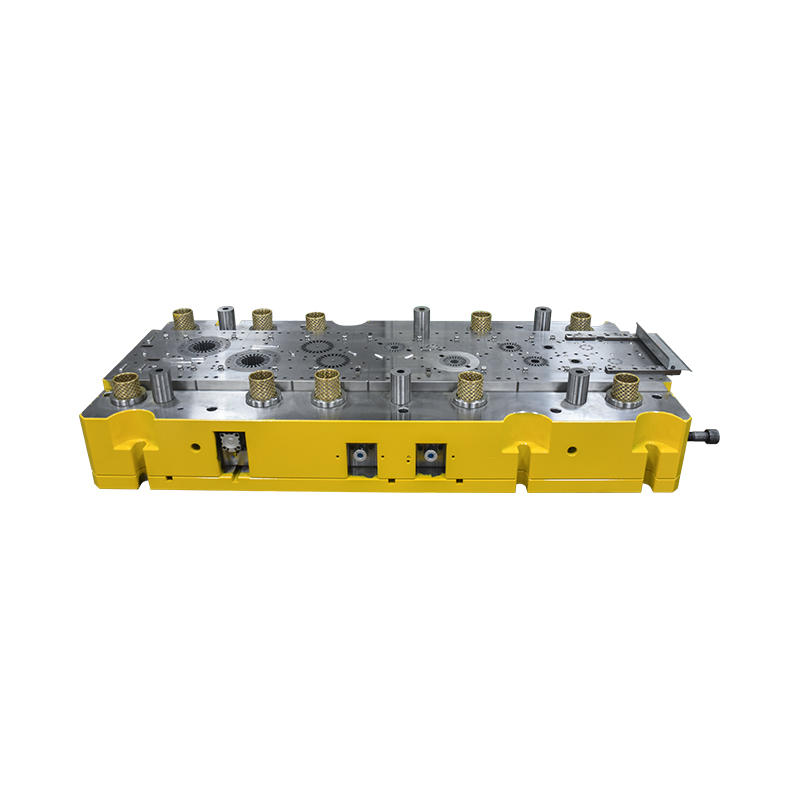

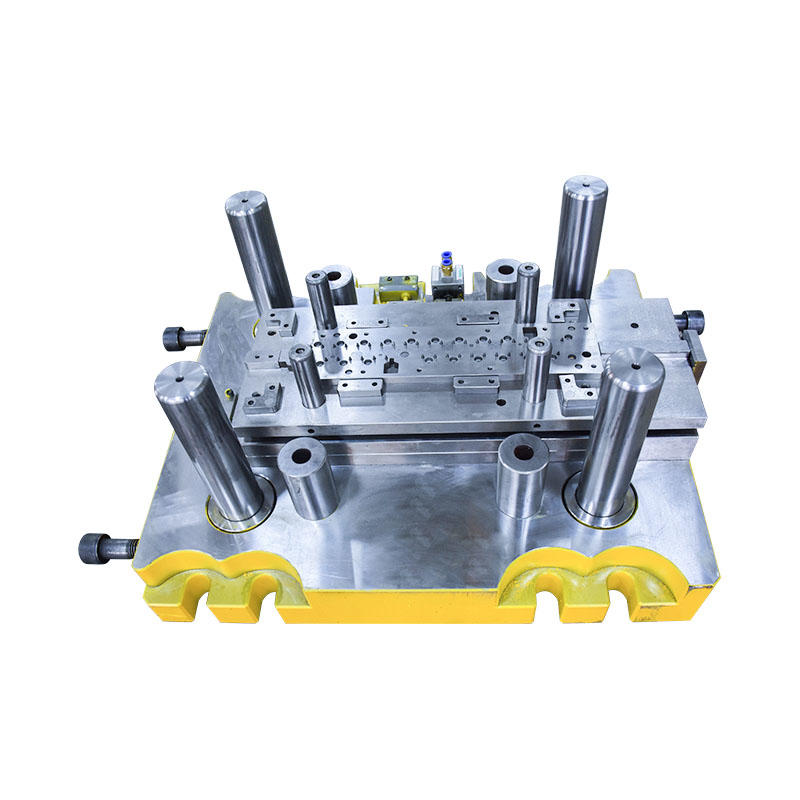

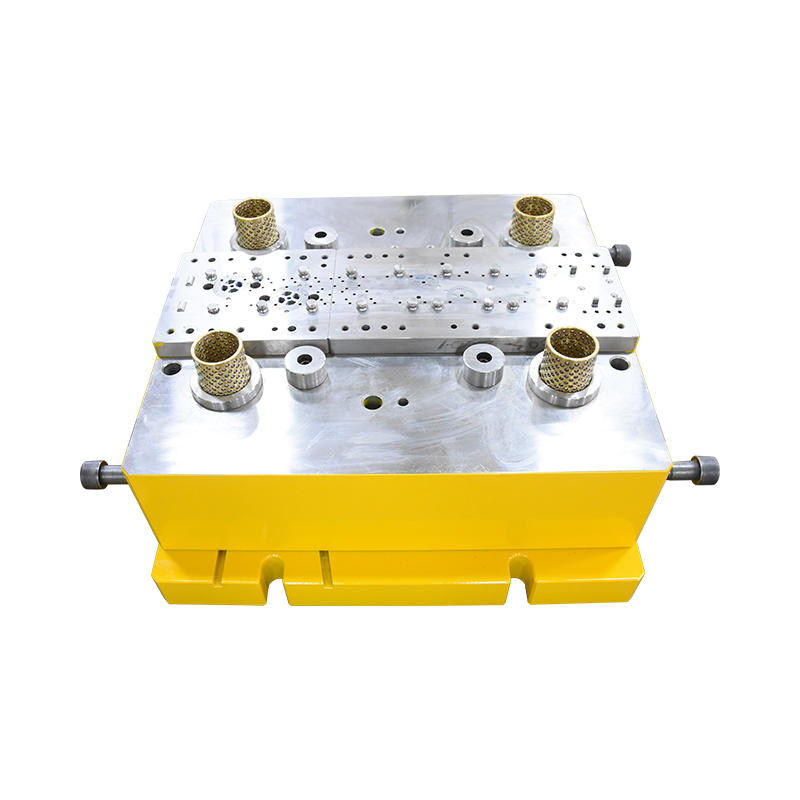

Ein progressives Werkzeug für Automobil-Mikromotoren bezieht sich auf eine bestimmte Art von Werkzeug, das im Herstellungsprozess von Automobil-Mikromotoren verwendet wird. Mikromotoren sind kleine Elektromotoren, die in verschiedenen Anwendungen in Automobilen eingesetzt werden, beispielsweise in elektrischen Fensterhebern, Scheibenwischern, HVAC-Systemen und Sitzverstellungen.

Eine progressive Matrize ist ein Spezialwerkzeug, das im Metallstanzprozess verwendet wird. Es besteht aus einer Reihe von Stationen oder Schritten, von denen jede einen bestimmten Vorgang am Metallblech ausführt, während es durch die Matrize läuft. Diese Vorgänge können das Schneiden, Biegen, Stanzen und Formen des Metalls umfassen.

Im Zusammenhang mit Automobil-Mikromotoren dient ein Folgeverbundwerkzeug dazu, die Komponenten des Mikromotors schrittweise herzustellen. Es ermöglicht eine Großserienproduktion mit präziser Kontrolle über die Abmessungen und Merkmale jeder Komponente. Der Chip wird in der Regel individuell an die spezifischen Anforderungen des Mikromotordesigns angepasst.

Das Folgeverbundwerkzeug für Automobil-Mikromotoren kann mehrere Stufen umfassen, wobei jede Stufe einen bestimmten Vorgang ausführt. Beispielsweise könnte eine Stufe dafür verantwortlich sein, die Bleche in bestimmte Formen zu schneiden, während die nächste Stufe Loch- oder Umformvorgänge durchführen könnte. Das Metallblech bewegt sich nach und nach durch die Matrize, wobei in jedem Schritt Merkmale hinzugefügt oder geändert werden, bis das endgültige Bauteil hergestellt ist.

Der Einsatz eines Folgeverbundwerkzeugs bietet im Vergleich zu anderen Fertigungsmethoden mehrere Vorteile, wie z. B. höhere Produktivität, verbesserte Genauigkeit und geringere Arbeitskosten. Es ermöglicht eine schnelle, automatisierte Produktion bei gleichzeitiger Einhaltung enger Toleranzen und gleichbleibender Qualität.

Insgesamt handelt es sich bei einem Folgeverbundwerkzeug für Automobil-Mikromotoren um ein Spezialwerkzeug für die Massenproduktion von Mikromotorkomponenten für Automobilanwendungen. Es ermöglicht eine effiziente und präzise Herstellung dieser kleinen Elektromotoren und trägt so zur Funktionalität und Leistung verschiedener Automobilsysteme bei.

Steigerung der Effizienz bei der Herstellung von Mikromotoren für die Automobilindustrie mit Folgeverbundwerkzeugen

Folgeverbundwerkzeuge können tatsächlich die Effizienz bei der Herstellung von Mikromotoren für die Automobilindustrie steigern. Folgeverbundmatrizen sind Spezialwerkzeuge, die in Metallstanzprozessen eingesetzt werden, um Teile mit komplexen Geometrien in großen Stückzahlen effizient herzustellen. Sie bestehen aus einer Reihe integrierter Stationen oder Matrizen, die verschiedene Vorgänge an einem Metallband durchführen, während es sich durch den Matrizensatz bewegt.

Hier sind mehrere Möglichkeiten, wie Folgeverbundwerkzeuge die Effizienz bei der Herstellung von Automobil-Mikromotoren steigern können:

1. Erhöhte Produktivität: Folgeverbundwerkzeuge ermöglichen eine kontinuierliche, automatisierte Produktion mit minimalen Ausfallzeiten. Der Metallstreifen bewegt sich durch den Matrizensatz, und jede Station führt einen bestimmten Vorgang aus, z. B. Schneiden, Stanzen, Biegen oder Formen. Dadurch können mehrere Vorgänge gleichzeitig durchgeführt werden, was die Zykluszeiten erheblich verkürzt und die Gesamtproduktivität erhöht.

2. Kostenreduzierung: Folgeverbundwerkzeuge bieten Kostenvorteile durch den Wegfall oder die Minimierung sekundärer Arbeitsgänge. Da mehrere Vorgänge in einem einzigen Durchgang durchgeführt werden, sind keine separaten Werkzeuge oder zusätzliche Handhabungen zwischen den Vorgängen erforderlich. Dadurch werden Materialverschwendung, Rüstzeit, Arbeitskosten und der Bedarf an zusätzlichen Maschinen reduziert, was zu Kosteneinsparungen im Herstellungsprozess führt.

3. Verbesserte Genauigkeit und Wiederholbarkeit: Folgeverbundwerkzeuge ermöglichen eine präzise Kontrolle des Herstellungsprozesses, was zu einer hohen Genauigkeit und Konsistenz der Teileabmessungen und -toleranzen führt. Die Matrizenstationen sind sorgfältig konstruiert und ausgerichtet, um eine genaue Positionierung und Formung des Metallbandes zu gewährleisten. Dieses Maß an Präzision ist besonders wichtig bei der Herstellung von Mikromotoren, wo geringe Toleranzen für eine optimale Leistung erforderlich sind.

4. Verbesserte Qualitätskontrolle: Folgeverbundmatrizen ermöglichen eine bessere Qualitätskontrolle durch die Integration von Inspektionen und Kontrollen in den Matrizensatz. Prüfstationen können an verschiedenen Stellen im Prozess integriert werden, um Teileabmessungen zu überprüfen, Fehler zu erkennen oder Qualitätsprüfungen durchzuführen. Durch die Einbeziehung von Qualitätskontrollmaßnahmen direkt in den Herstellungsprozess können potenzielle Probleme früher erkannt und gelöst werden, wodurch das Risiko der Produktion fehlerhafter Teile verringert wird.

5. Skalierbarkeit und Anpassungsfähigkeit: Folgeverbundwerkzeuge sind hochgradig skalierbar und anpassbar, um verschiedene Produktvarianten oder Designänderungen zu berücksichtigen. Durch die Änderung oder den Austausch einzelner Stationen innerhalb des Werkzeugsatzes können Hersteller schnell zwischen verschiedenen Teilekonfigurationen wechseln oder sich an Designänderungen anpassen, ohne dass erhebliche Umrüstungen oder Investitionen in neue Ausrüstung erforderlich sind. Diese Flexibilität ermöglicht schnellere Reaktionszeiten auf Marktanforderungen und verkürzt die Markteinführungszeit für neue Mikromotormodelle.

6. Reduzierung der Materialhandhabung: Da Folgeverbundwerkzeuge mehrere Vorgänge in einem einzigen Durchgang ausführen, ist eine manuelle Materialhandhabung oder Zwischenschritte weniger erforderlich. Dies verringert das Risiko einer Beschädigung der Teile während der Handhabung und minimiert die Wahrscheinlichkeit von Fehlern oder Defekten, die durch menschliches Eingreifen entstehen. Die Optimierung des Produktionsprozesses durch Folgeverbundwerkzeuge kann die Gesamteffizienz des Arbeitsablaufs deutlich verbessern.

Zusammenfassend lässt sich sagen, dass Folgeverbundwerkzeuge mehrere Vorteile zur Steigerung der Effizienz bei der Herstellung von Automobil-Mikromotoren bieten. Sie steigern die Produktivität, senken die Kosten, verbessern die Genauigkeit und Wiederholbarkeit, ermöglichen eine bessere Qualitätskontrolle, bieten Skalierbarkeit und Anpassungsfähigkeit und minimieren den Materialtransport. Der Einsatz von Folgeverbundwerkzeugen kann den Herstellungsprozess optimieren und zu einem höheren Durchsatz, einer verbesserten Produktqualität und einer gesteigerten Wettbewerbsfähigkeit in der Automobilindustrie führen.

Folgeverbundstanzanwendungen in der Automobil-Mikromotorenfertigung

Folgeverbundwerkzeuge finden in der Automobil-Mikromotorenfertigung mehrere Anwendungsmöglichkeiten. Hier sind einige spezifische Einsatzmöglichkeiten von Folgeverbundwerkzeugen in dieser Branche:

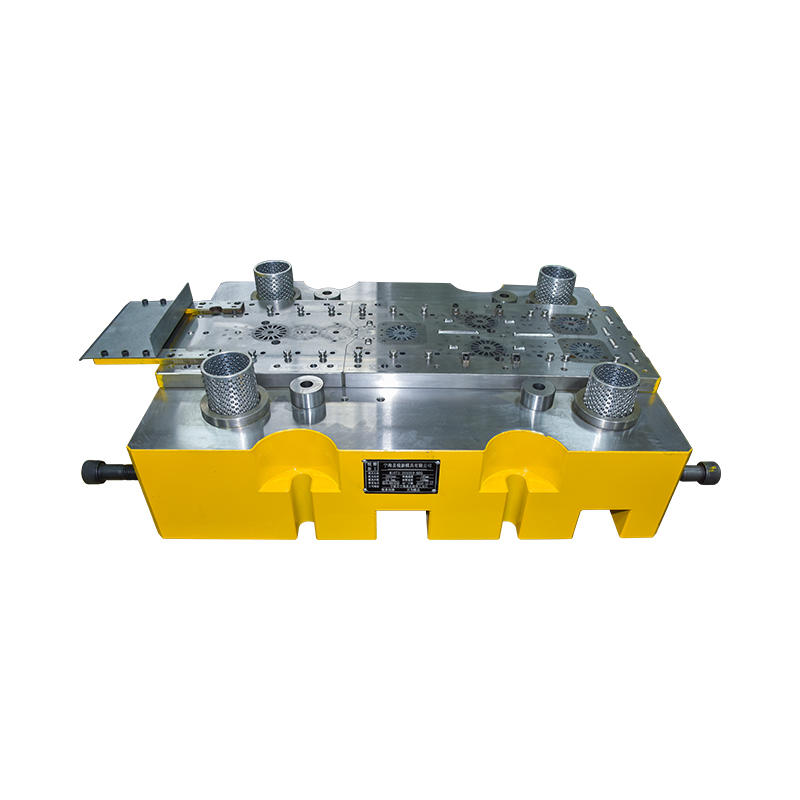

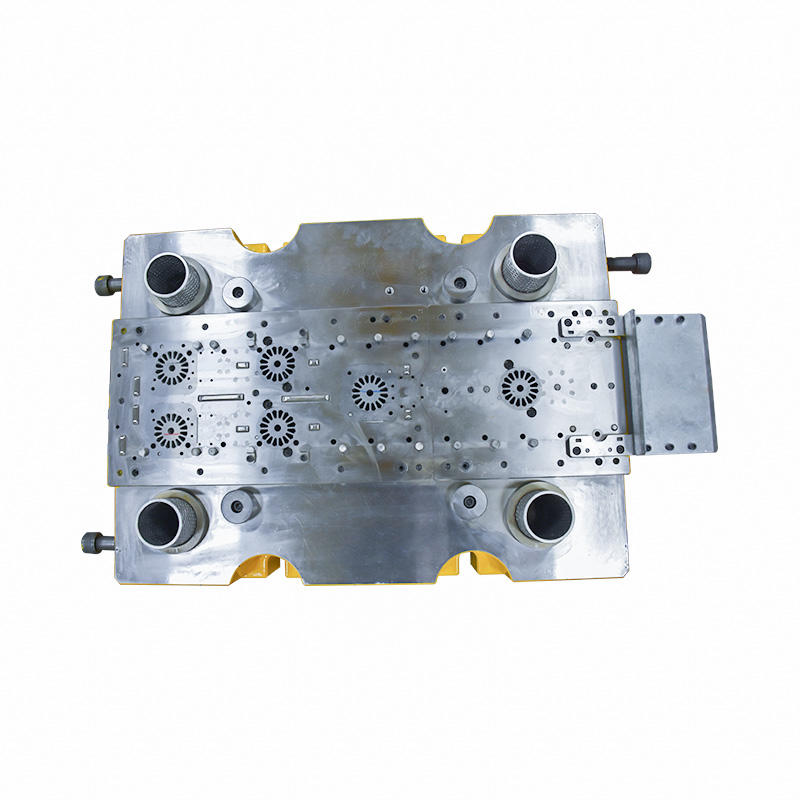

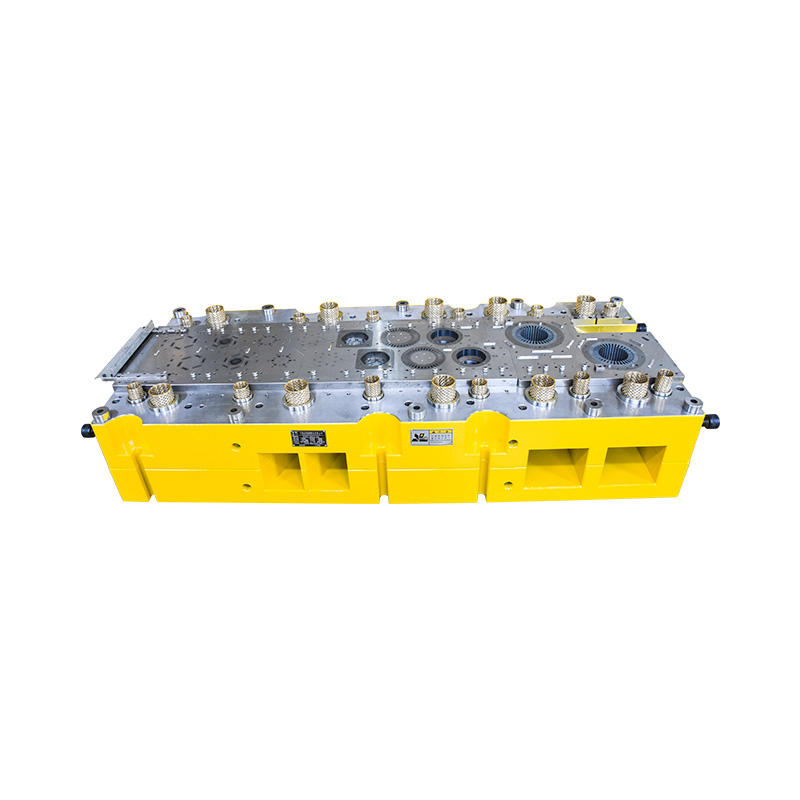

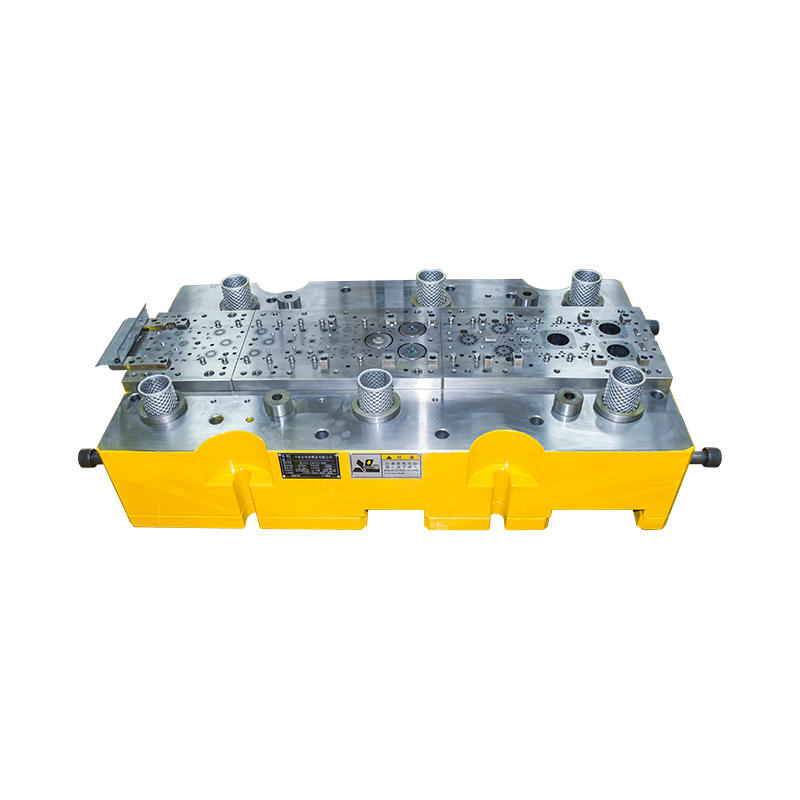

1. Stator- und Rotorproduktion: Folgeverbundwerkzeuge werden üblicherweise zur Herstellung von Statoren und Rotoren verwendet, die wichtige Komponenten von Mikromotoren sind. Die Matrizen führen Vorgänge wie Schneiden, Stanzen und Formen aus, um die für diese Teile erforderlichen komplizierten Formen und Merkmale zu erzeugen. Folgeverbundwerkzeuge gewährleisten präzise und konsistente Abmessungen, enge Toleranzen und hochwertige Oberflächen, die für die optimale Leistung von Mikromotoren unerlässlich sind.

2. Drahtformung und -anschluss: Mikromotoren erfordern häufig präzise Drahtform- und Anschlussprozesse. Folgeverbundwerkzeuge können mit Drahtformstationen ausgestattet werden, die die Drähte entsprechend spezifischer Konfigurationen biegen und formen. Darüber hinaus können Abschlussstationen integriert werden, um Steckverbinder oder Klemmen an den Drahtenden anzubringen. Durch die Integration dieser Vorgänge in den Folgeverbundwerkzeugsatz können Hersteller die Kabelverarbeitung rationalisieren und genaue und zuverlässige Verbindungen gewährleisten.

3. Spulenwicklung: Mikromotoren verfügen häufig über Spulenwicklungen, bei denen Kupferdraht um einen Kern oder Spulenkörper gewickelt ist. Folgeverbundwerkzeuge können Stationen zum automatischen Spulenwickeln enthalten, wodurch konsistente Wickelmuster, Spannungskontrolle und präzise Platzierung des Drahtes gewährleistet werden. Dadurch entfällt die Notwendigkeit des manuellen Wickelns und die Effizienz und Qualität des Spulenproduktionsprozesses wird verbessert.

4. Laminierung: Laminierungen werden üblicherweise in Mikromotoren verwendet, um Energieverluste zu minimieren und die Gesamtleistung zu verbessern. Folgeverbundmatrizen können für die Durchführung von Laminierschneid- und Stapelvorgängen konzipiert werden. Sie können Lamellen aus dünnen magnetischen Stahlblechen präzise schneiden und formen und so einheitliche Größen, Formen und Stapelanordnungen gewährleisten. Die fortschrittliche Düsentechnologie ermöglicht eine Hochgeschwindigkeitsproduktion von Laminierungen mit minimalem Materialabfall.

5. Montage und Integration: Folgeverbundwerkzeuge können auch die Montage und Integration verschiedener Mikromotorkomponenten erleichtern. Durch die Integration von Montagestationen in den Matrizensatz können mehrere Komponenten gleichzeitig verbunden oder befestigt werden. Dies reduziert den Bedarf an separaten Montageprozessen und erhöht die Effizienz im gesamten Fertigungsablauf.

6. Qualitätskontrolle und Inspektion: Folgeverbundwerkzeuge können Inspektionsstationen zur Qualitätskontrolle integrieren. Diese Stationen können Sensoren, Kameras oder Messgeräte umfassen, um Teileabmessungen zu überprüfen, Fehler zu erkennen oder Qualitätsprüfungen während des Produktionsprozesses durchzuführen. Durch die Integration der Inspektion in den Werkzeugsatz können Hersteller Qualitätsprobleme frühzeitig erkennen und beheben und so die Produktion fehlerhafter oder minderwertiger Mikromotoren reduzieren.

Zusammenfassend lässt sich sagen, dass Folgeverbundwerkzeuge vielfältige Anwendungen in der Automobil-Mikromotorenfertigung finden, darunter Stator- und Rotorproduktion, Drahtformung und -anschluss, Spulenwicklung, Laminierungsproduktion, Montage und Integration sowie Qualitätskontrolle und Inspektion. Diese Anwendungen nutzen die Vorteile der Folgeverbundstanztechnologie, um die Effizienz, Präzision und Qualität bei der Produktion von Mikromotoren für Automobilanwendungen zu verbessern.

Kontaktiere uns

Kontaktiere uns

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语