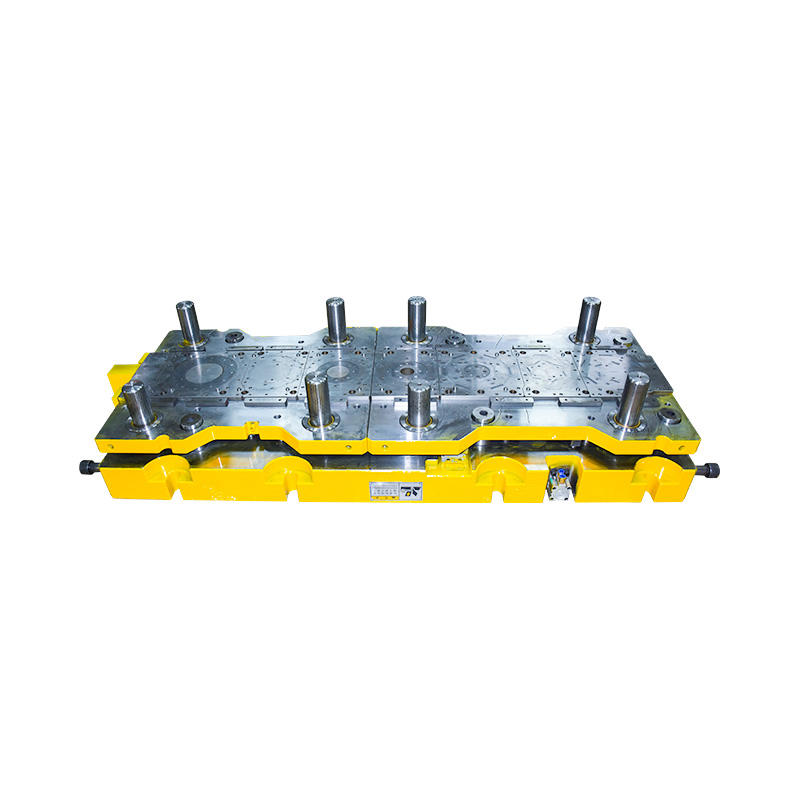

Ist das progressive Schneidwerkzeug für Waschmaschinenmotoren speziell für Waschmaschinenmotoren konzipiert?

1. Hintergrund und Zweck des Designs

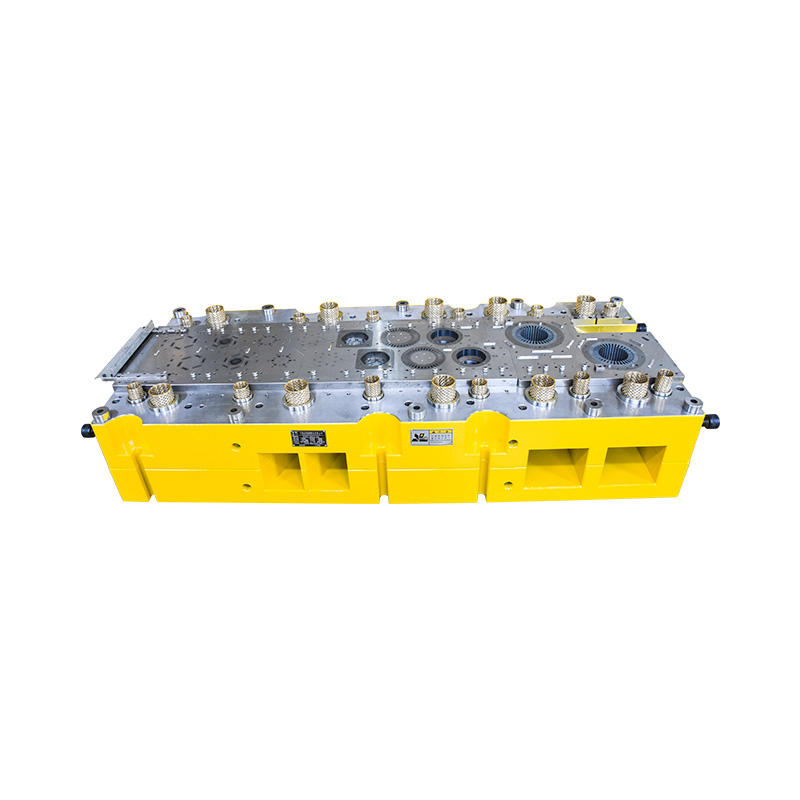

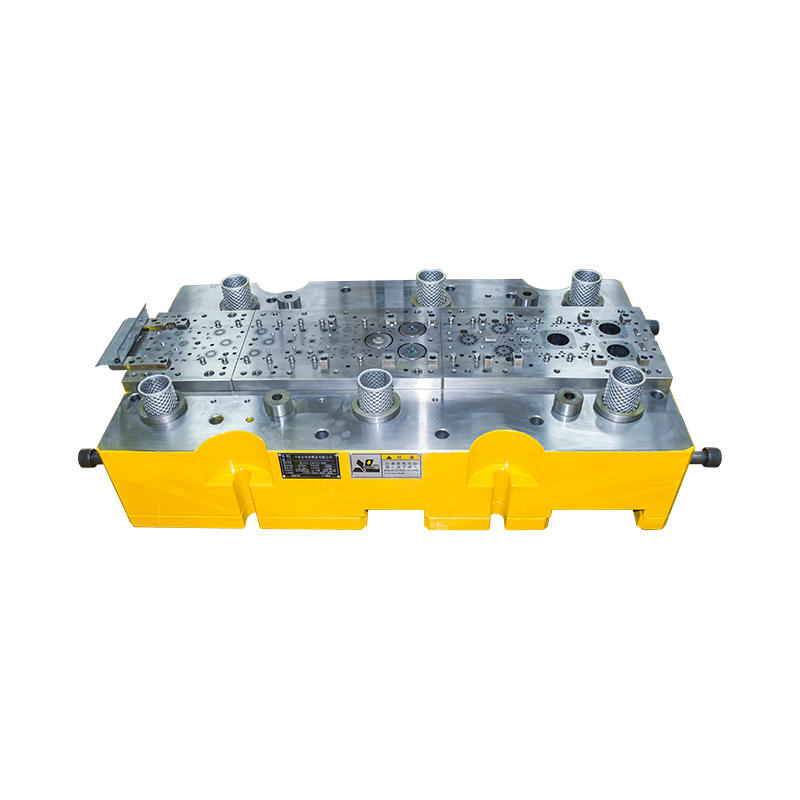

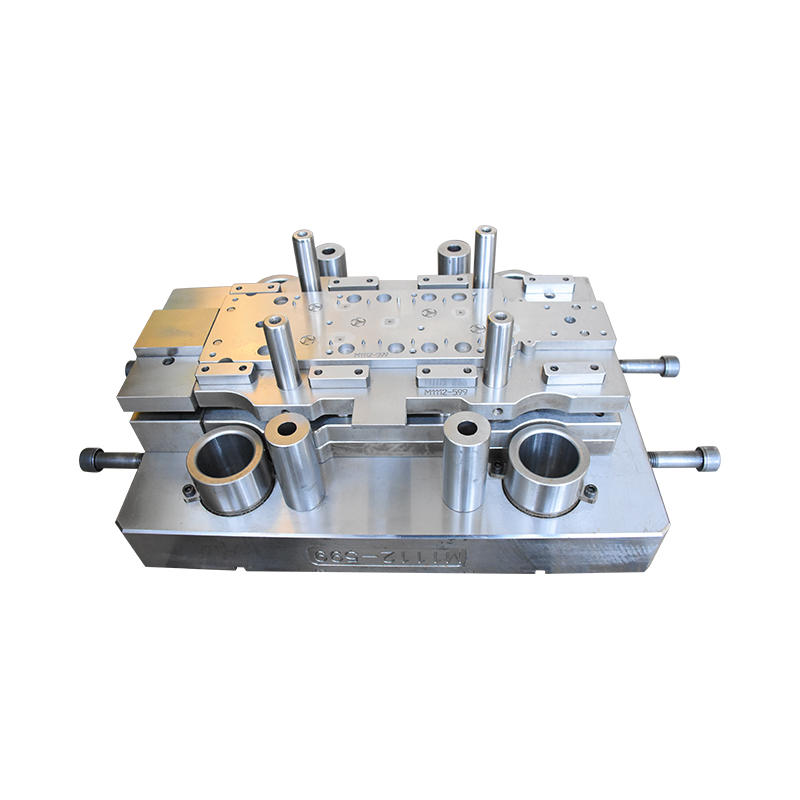

Als Kernkomponente von Waschmaschinen stehen Qualität und Leistung von Waschmaschinenmotoren in direktem Zusammenhang mit der Gesamtleistung und Benutzerzufriedenheit von Waschmaschinen. Um den hochpräzisen und hocheffizienten Produktionsanforderungen der Waschmaschinenhersteller für Motorkernkomponenten gerecht zu werden, wurde dieses Folgeverbundwerkzeug speziell entwickelt. Die Matrize ist darauf ausgelegt, die Produktionseffizienz, Produktqualität und Anpassungsfähigkeit durch hochautomatisierte und präzise Stanzprozesse zu verbessern, um den strengen Anforderungen der Waschmaschinenhersteller gerecht zu werden.

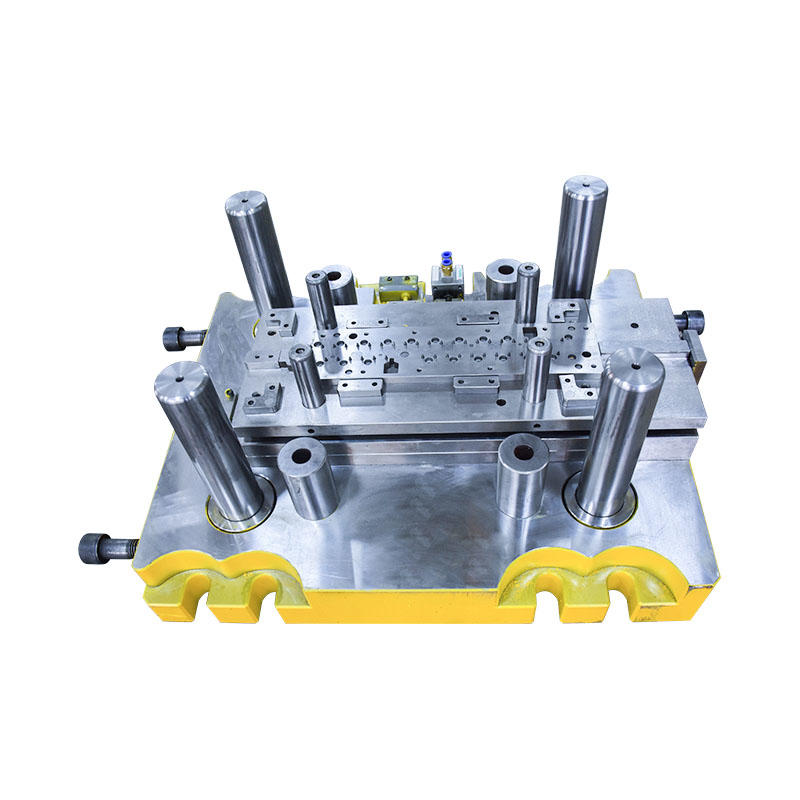

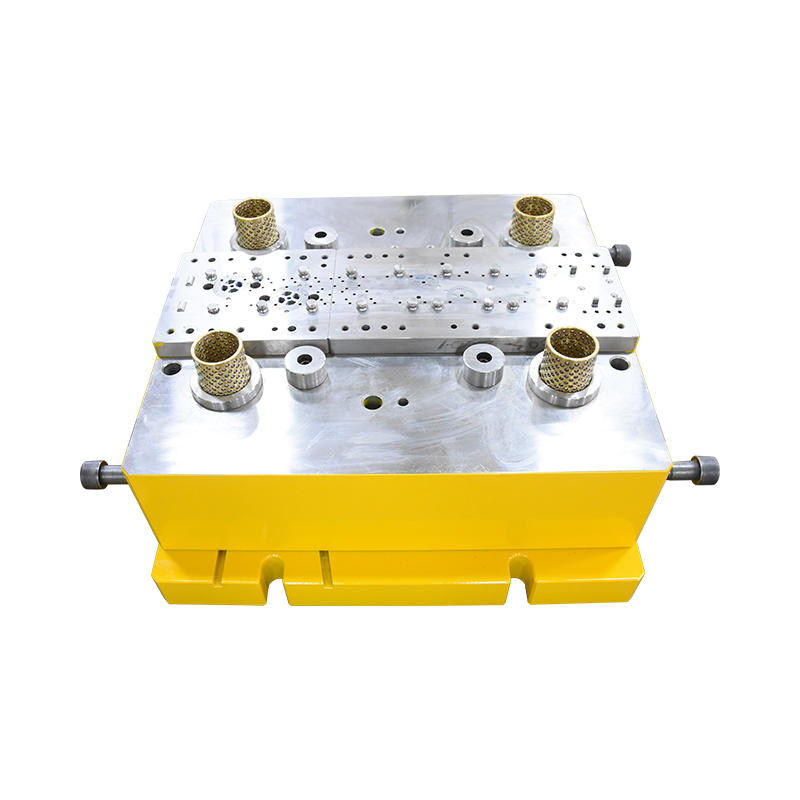

2. Struktur und Eigenschaften der Matrize

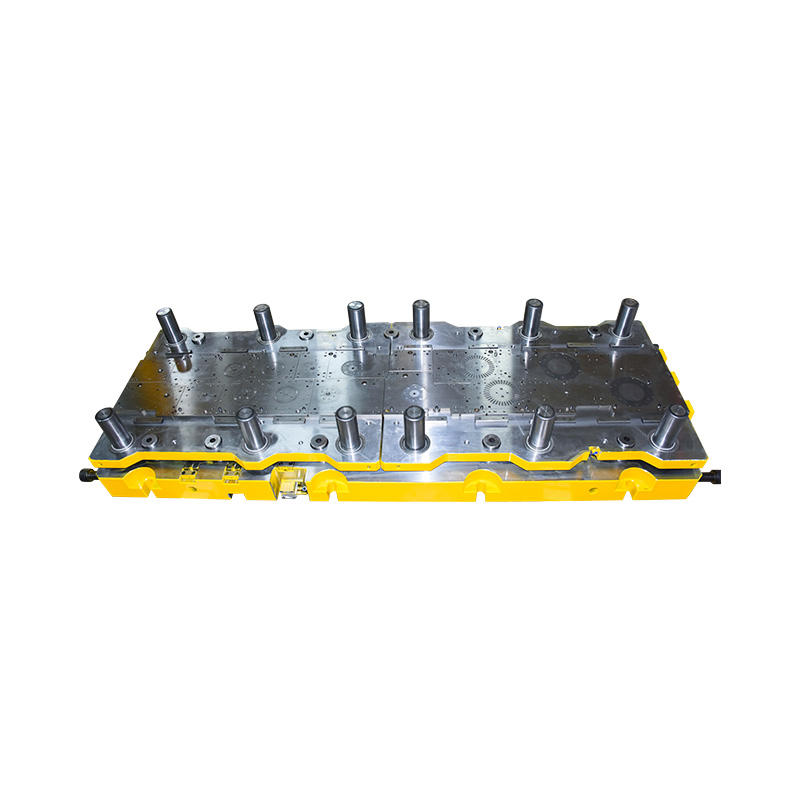

Mehrstationsdesign: Progressive Matrize für Waschmaschinenmotoren besteht aus mehreren Stationen, von denen jede nacheinander verbunden ist, um verschiedene Verarbeitungsvorgänge durchzuführen. In einem Hub der Stanzpresse können eine Reihe von Stanzvorgängen wie Stanzen, Stanzen, Biegen, Besäumen usw. durchgeführt werden. Dieses Design mit mehreren Stationen ermöglicht es der Form, die für Waschmaschinenmotoren erforderlichen Kernkomponenten effizient herzustellen.

Hohe Präzision und Automatisierung: Die Form verwendet einen hochpräzisen Herstellungsprozess, um die Verarbeitungsgenauigkeit und Stabilität jeder Station sicherzustellen. Gleichzeitig wird die Form mit einem automatischen Zuführsystem kombiniert, um eine hochautomatisierte Produktion zu erreichen. Der Bediener muss lediglich die Parameter einstellen und die Ausrüstung starten, um den gesamten Produktionsprozess abzuschließen, wodurch manuelle Eingriffe und Fehler erheblich reduziert werden.

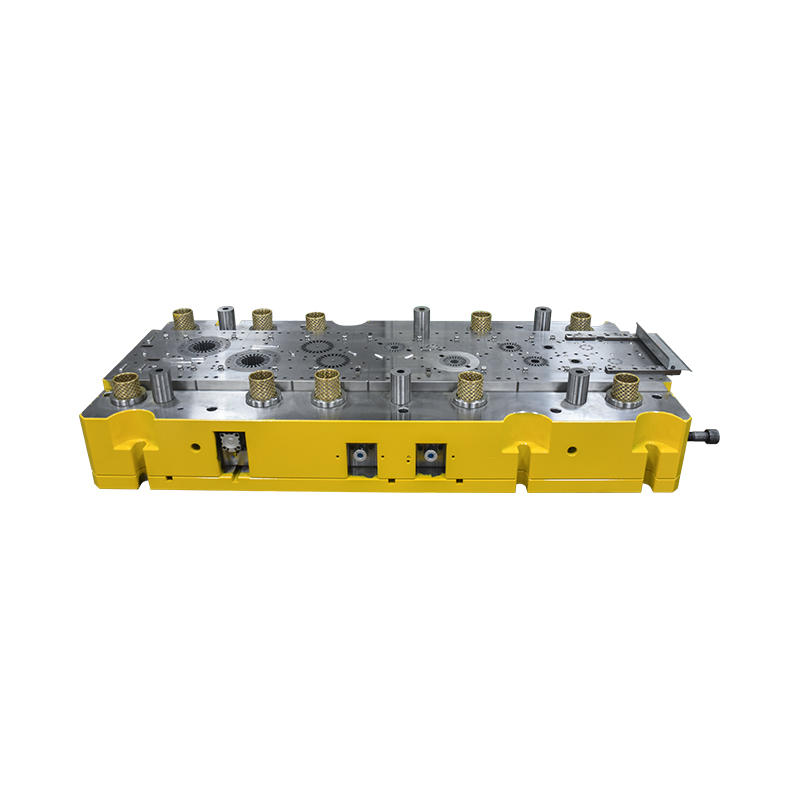

Selbstnietfunktion: Die Form ist mit einer Selbstnietfunktion ausgestattet, die die Installation und Befestigung der nachfolgenden Wicklungen der Motorkernkomponenten erleichtert. Diese Funktion verbessert nicht nur die Produktionseffizienz, sondern stellt auch sicher, dass die Verbindung zwischen den Komponenten fest und zuverlässig ist.

Einfache Wartung und Pflege: Der strukturelle Aufbau der Form ist einfach und klar und sie lässt sich leicht zerlegen und reinigen. Dadurch bleibt die Form auch bei längerem Gebrauch in einem guten Betriebszustand und verlängert ihre Lebensdauer.

III. Produktionsvorteile und Anwendungseffekte

Verbessern Sie die Produktionseffizienz: Aufgrund des Mehrstationendesigns und der hohen Automatisierungseigenschaften der Form kann die Produktionseffizienz erheblich verbessert werden. Im Vergleich zu herkömmlichen manuellen oder Einzelstations-Stanzmethoden können Folgeverbundwerkzeuge die für Waschmaschinenmotoren erforderlichen Kernkomponenten schneller herstellen.

Verbesserung der Produktqualität: Der hochpräzise Herstellungsprozess und die stabile Verarbeitungsleistung der Form stellen sicher, dass die Kernkomponenten des hergestellten Motors von hoher Qualität und Konsistenz sind. Dies trägt dazu bei, die Produktfehlerrate und die Nacharbeitsrate zu reduzieren und die Produktqualität insgesamt zu verbessern.

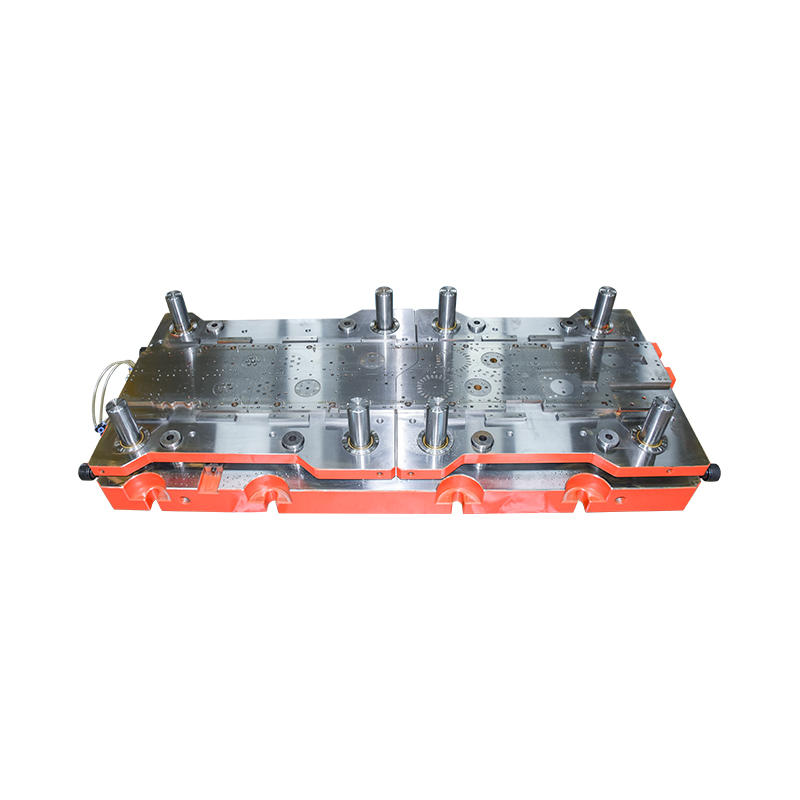

Produktionskosten senken: Durch die Verbesserung der Produktionseffizienz und Produktqualität kann der Einsatz von Formen die Produktionskosten deutlich senken. Gleichzeitig senken die Langlebigkeit und die einfache Wartung der Form auch langfristig die Betriebskosten.

Starke Anpassungsfähigkeit: Das Formdesign ist flexibel und kann an verschiedene Modelle und Spezifikationen von Waschmaschinenmotoren angepasst und angepasst werden. Dadurch ist die Form vielseitig auf die Produktionsanforderungen verschiedener Waschmaschinenmotoren anwendbar.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语