Wie wirkt sich die Haltbarkeit eines Folgeverbundwerkzeugs für Kühlschrankmotoren auf Produktionskosten und Ausfallzeiten aus?

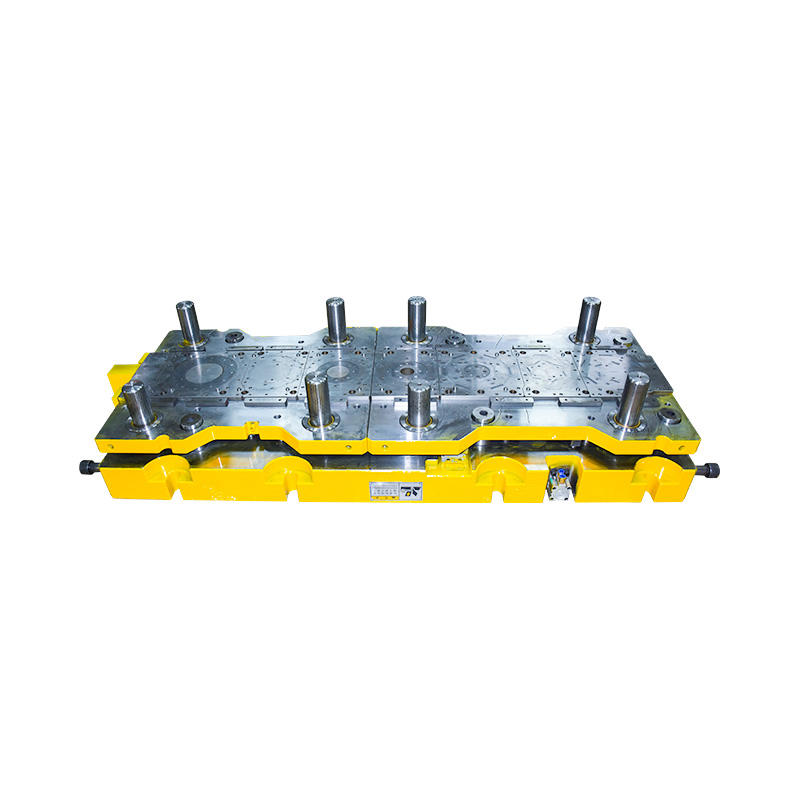

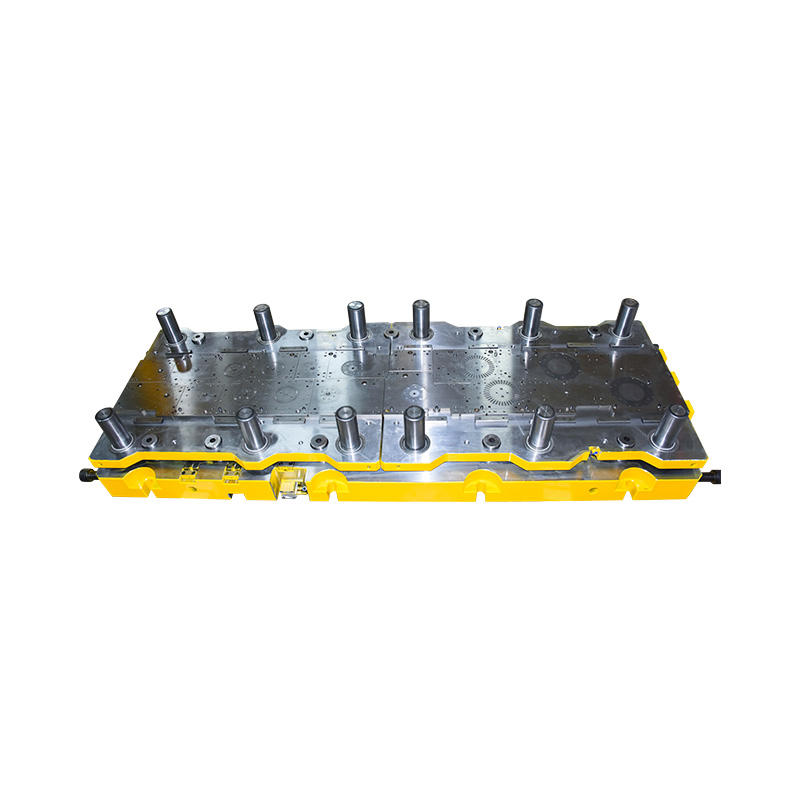

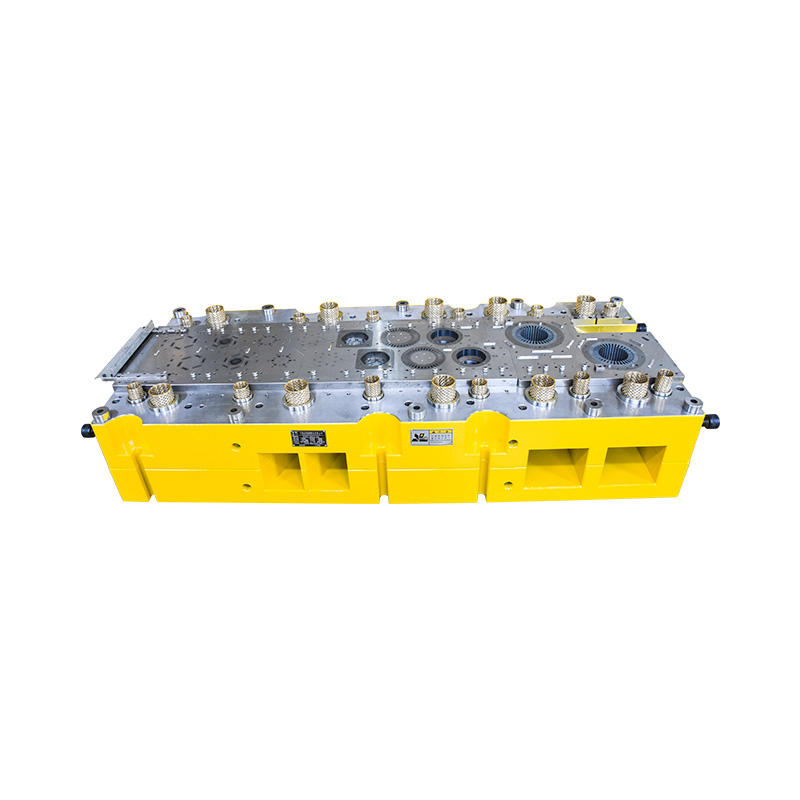

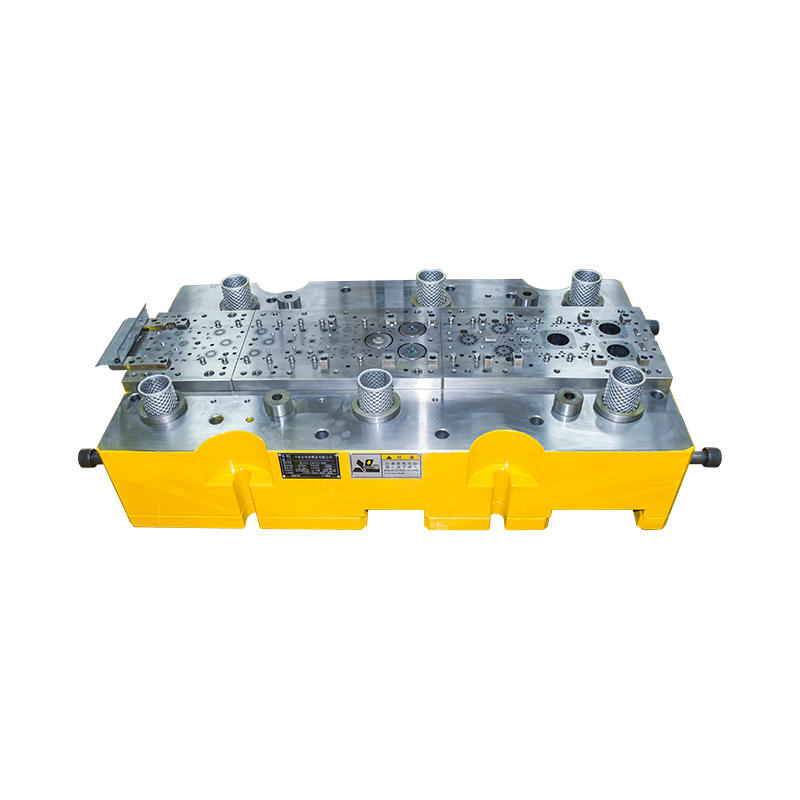

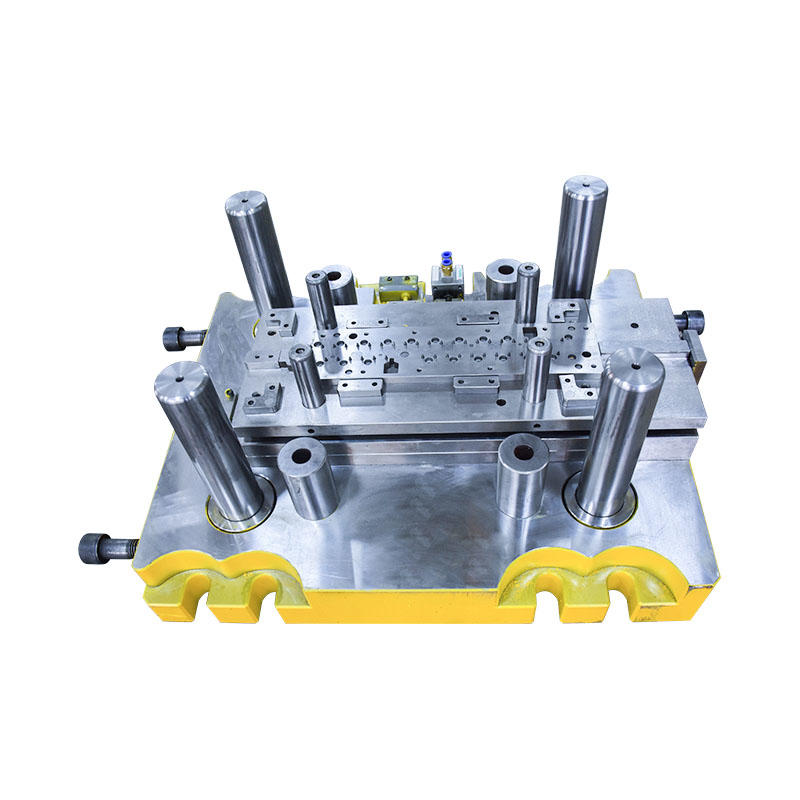

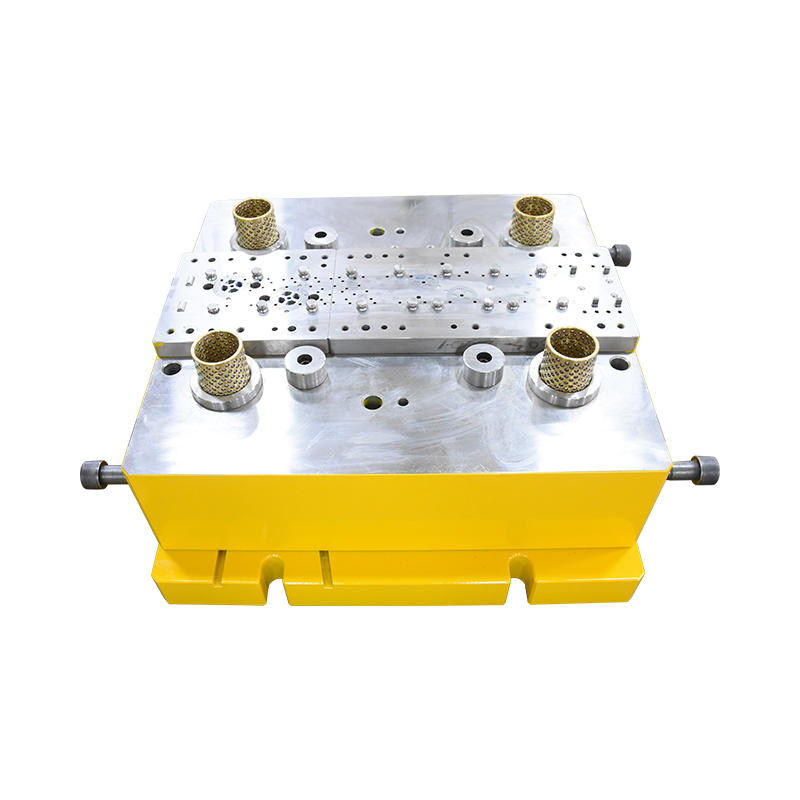

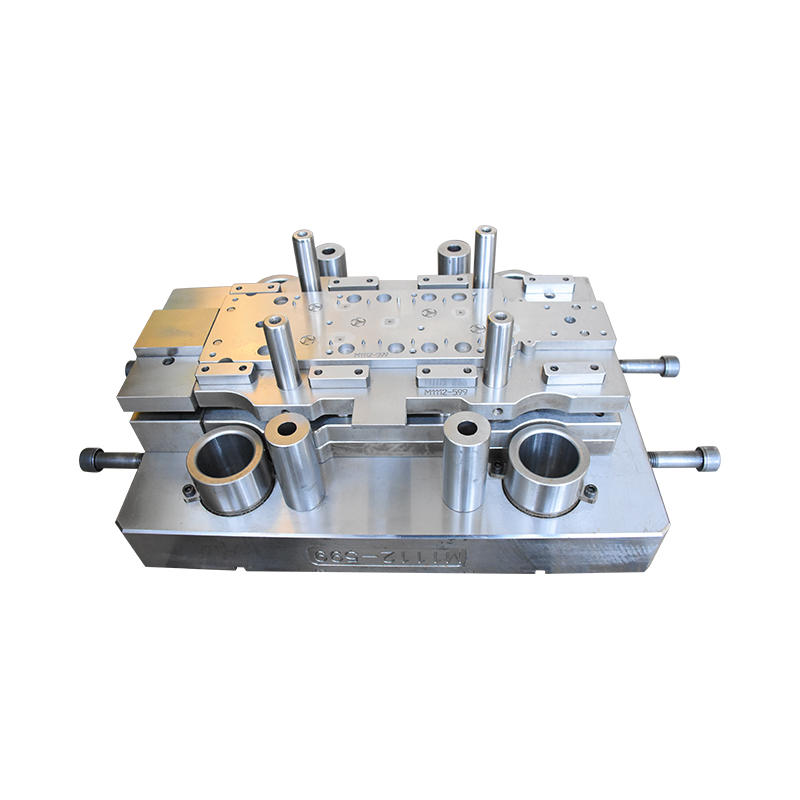

Progressive Matrize für Kühlschrankmotoren spielt eine entscheidende Rolle im Herstellungsprozess von Kühlschrankmotoren. Die Folgeverbundstanze produziert effizient verschiedene Motorkomponenten, einschließlich Statoren, Rotoren und Gehäuse, durch kontinuierliches Stanzen in mehreren Stationen. Mit der steigenden Produktionsnachfrage und der Verbesserung der Produktionseffizienz ist die Haltbarkeit der Matrize zu einem der Schlüsselfaktoren geworden, die sich auf Produktionskosten und Ausfallzeiten auswirken. In diesem Artikel wird untersucht, wie sich die Haltbarkeit von Folgeverbundwerkzeugen für Kühlmotoren auf die Produktionskosten und Ausfallzeiten auswirkt, und es werden Optimierungsmaßnahmen zur Verbesserung der Produktionseffizienz vorgeschlagen.

1. Haltbarkeit von Folgeverbundwerkzeugen und ihr Einfluss auf die Produktionskosten

Die Haltbarkeit von Folgeverbundwerkzeugen bezieht sich hauptsächlich auf die Fähigkeit des Werkzeugs, seine Leistung und Präzision über einen längeren Zeitraum beizubehalten. Da progressive Matrizen mehrere Stanzprozesse umfassen, wirkt sich die Haltbarkeit der Matrize bei hochintensiver Massenproduktion direkt auf die Stabilität und die Produktionskosten aus.

(1) Reduzieren Sie die Häufigkeit des Matrizenwechsels

Da die Matrize über einen längeren Zeitraum verwendet wird, sind Reibung und Verschleiß unvermeidlich. Die Haltbarkeit einer Form bestimmt den Grad der Abnutzung im Langzeitgebrauch. Formen mit geringer Haltbarkeit müssen häufiger ausgetauscht oder repariert werden, was die Häufigkeit von Ausfallzeiten während der Produktion erhöht. Formen mit hoher Haltbarkeit können einen stabilen Betrieb über einen langen Zeitraum aufrechterhalten, die Häufigkeit des Austauschs verringern und somit die Produktionskosten erheblich senken.

Jeder Werkzeugwechsel bringt Ausfallzeiten mit sich, die sich nicht nur auf den Produktionsrhythmus auswirken, sondern auch zur Inbetriebnahme der Produktionslinie und zur Qualitätsprüfung führen können. Formen mit hoher Haltbarkeit können diese Ausfallkosten reduzieren, die kontinuierliche Betriebszeit der Produktionslinie verlängern und letztendlich die Herstellungskosten jeder Einheitskomponente senken.

(2) Reduzieren Sie die Reparatur- und Wartungskosten

Die Haltbarkeit einer Form hängt auch eng mit den Reparatur- und Wartungskosten zusammen. Hochbeständige Formen bestehen in der Regel aus hochfesten legierten Stahlmaterialien, die dem Verschleiß bei hochfrequenten Produktionsprozessen mit hoher Belastung besser standhalten und so den Bedarf an häufigen Reparaturen und Wartungsarbeiten reduzieren. Daher müssen Hersteller nicht zu viele Ressourcen in die Reparatur oder den Austausch von Formen investieren, wodurch die Wartungskosten gesenkt werden.

(3) Verbessern Sie die Produktionsstabilität und Komponentenkonsistenz

Langlebige Formen reduzieren nicht nur die Wartungs- und Austauschkosten, sondern verbessern auch die Produktionsstabilität. Die Präzision, die die Form während des Langzeitgebrauchs beibehält, kann die Konsistenz der Größe und Qualität jeder Komponente gewährleisten und Produktausfälle aufgrund von Formverformungen vermeiden. Dieser hochwertige und konstante Produktionsprozess trägt dazu bei, die durch Nacharbeit oder Retouren verursachten Kosten zu reduzieren.

2. Der Einfluss der Haltbarkeit der Folgeverbundform auf die Ausfallzeit

Bei der Herstellung von Kühlschrankmotoren wirken sich Ausfallzeiten direkt auf die Produktionseffizienz und den Lieferzyklus aus. Die Dauer der Stillstandszeit beeinträchtigt nicht nur die Produktionskapazität, sondern bringt auch zusätzliche Produktionsausfälle mit sich. Die Haltbarkeit der Folgeverbundform hängt eng mit der Betriebszeit der Produktionslinie, dem Wartungszyklus der Form und dem Austauschzyklus zusammen.

(1) Reduzieren Sie häufige Ausfallzeiten und den Austausch von Formen

Wenn die Haltbarkeit der Folgeverbundform gering ist, kann es sein, dass der Produktionsprozess häufige Stillstandszeiten für den Austausch oder die Wartung der Form erfordert, was sich direkt auf die Produktionseffizienz auswirkt. Wenn beispielsweise die Form während des Betriebs beschädigt oder abgenutzt wird, muss die Produktionslinie wegen Reparatur oder Austausch der Form angehalten werden, was zu einer Verlängerung des Produktionszyklus führt und sich auf die Gesamtproduktionskapazität auswirkt. Häufige Ausfallzeiten können auch zu Anpassungen des Produktionsplans führen und sich dadurch auf die Lieferzeit und die Kundenzufriedenheit auswirken.

(2) Verbessern Sie die Dauerbetriebszeit der Produktionslinie

Hochbeständige Folgeverbundwerkzeuge können mehr Stanzvorgängen standhalten, die Wahrscheinlichkeit von Formproblemen verringern und somit Ausfallzeiten reduzieren. Angesichts der hohen Nachfrage nach Fahrzeugen mit neuer Energie und der Herstellung von Haushaltsgeräten müssen Hersteller häufig die Effizienz der Gerätenutzung maximieren. Die hohe Haltbarkeit der Form trägt dazu bei, die Dauerbetriebszeit der Produktionslinie zu verlängern und die Produktionseffizienz und -leistung insgesamt zu verbessern. Ein längerer störungsfreier Betrieb kann nicht nur die Produktionskapazität verbessern, sondern auch Notfälle und Ausfallunfälle in der Produktion reduzieren.

(3) Produktionsplan optimieren

Durch die Verbesserung der Haltbarkeit der Form kann das Unternehmen die Produktionsabläufe besser planen. Ein längerer Werkzeuglebenszyklus bedeutet, dass das Unternehmen die Produktion stabilisieren und den Produktionsrhythmus kontrollieren kann und den Produktionsplan nicht häufig anpassen muss, um mit der durch den Werkzeugaustausch verursachten Unsicherheit umzugehen. Dies ermöglicht dem Unternehmen eine genauere Vorhersage von Lieferzeiten und Ressourcenzuweisungen, wodurch die Kundenzufriedenheit verbessert und die Wettbewerbsfähigkeit auf dem Markt aufrechterhalten wird.

3. Wie kann die Haltbarkeit von Folgeverbundwerkzeugen verbessert werden, um Produktionskosten und Ausfallzeiten zu reduzieren?

Eine Verbesserung der Haltbarkeit von Folgeverbundwerkzeugen kann auf folgende Weise erreicht werden:

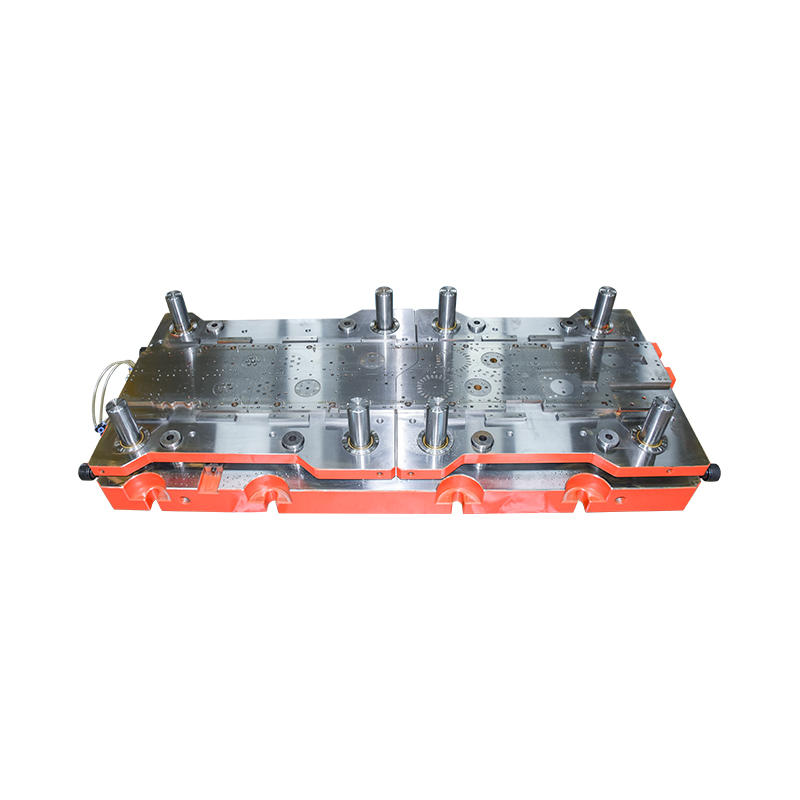

(1) Auswahl hochwertiger Materialien

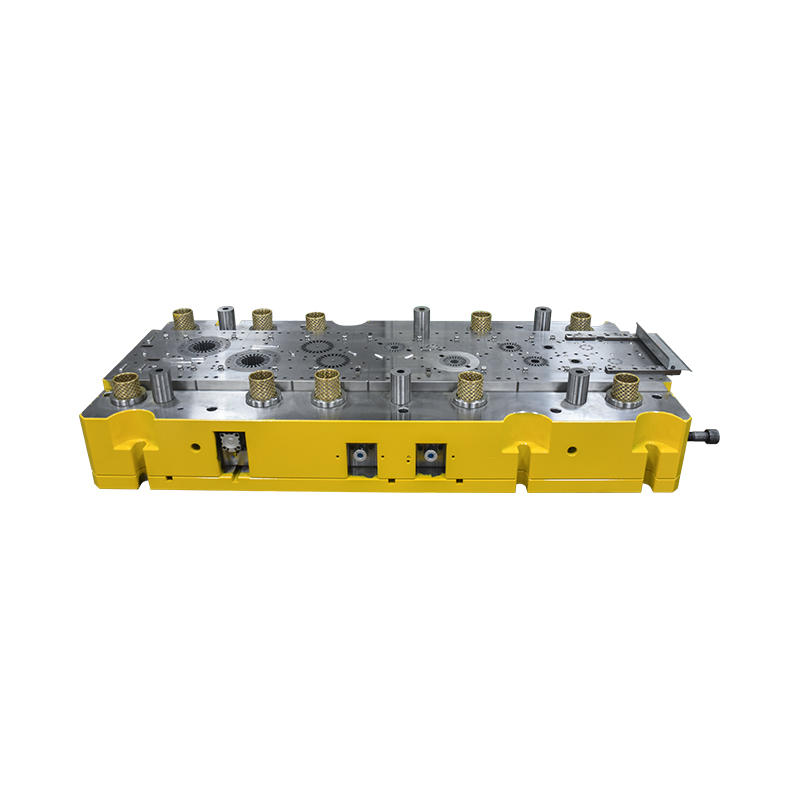

Die Materialauswahl der Form ist der Schlüssel zur Verbesserung ihrer Haltbarkeit. Durch die Verwendung hochharter, verschleißfester legierter Stahlmaterialien kann der Formverschleiß wirksam reduziert und die Lebensdauer verlängert werden. Einige hochwertige Schnellarbeitsstähle und spezielle Legierungsmaterialien eignen sich beispielsweise gut für hochbelastete Hochfrequenz-Stanzprozesse, was die Haltbarkeit der Form verbessern kann.

(2) Formdesign optimieren

Auch die Designstruktur der Form hat einen wichtigen Einfluss auf ihre Haltbarkeit. Durch ein angemessenes Design können die Auswirkungen und der Verschleiß der Form verringert und ihre Arbeitseffizienz und Lebensdauer verbessert werden. Der Einsatz optimierter Kühlsysteme, Gleitbeschichtungen und präziser Zubehörkonstruktionen kann die Haltbarkeit der Form deutlich verbessern.

(3) Regelmäßige Wartung und Inspektion

Selbst die langlebigsten Formen erfordern bei langfristiger und intensiver Nutzung eine regelmäßige Inspektion und Wartung. Durch die Einrichtung eines vollständigen Werkzeugwartungssystems und die regelmäßige Reinigung, Schmierung und Inspektion können potenzielle Verschleißprobleme rechtzeitig erkannt werden, um größere Ausfälle zu verhindern. Regelmäßige Wartung trägt dazu bei, die Lebensdauer der Form zu verlängern und das Risiko unerwarteter Ausfallzeiten zu verringern.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语