Welche Überlegungen sind bei der Materialauswahl der Pumpenmotor-Progressivmatrize zu beachten?

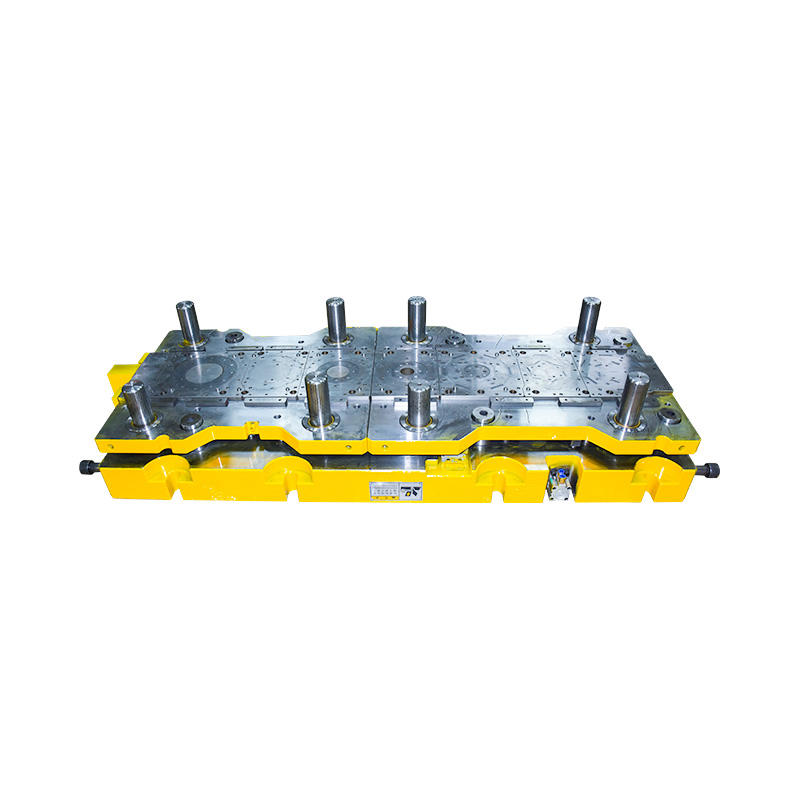

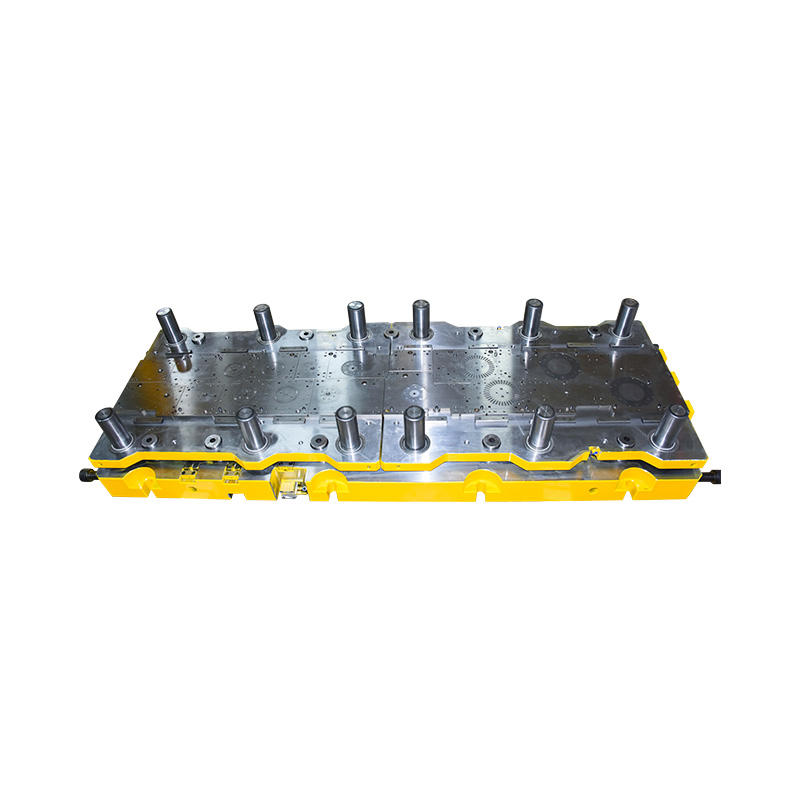

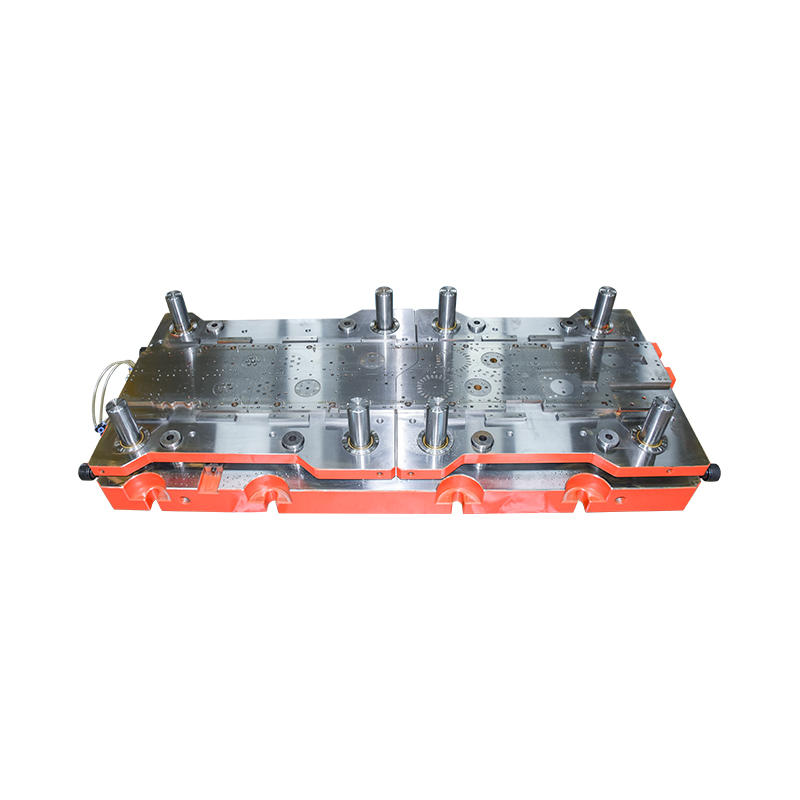

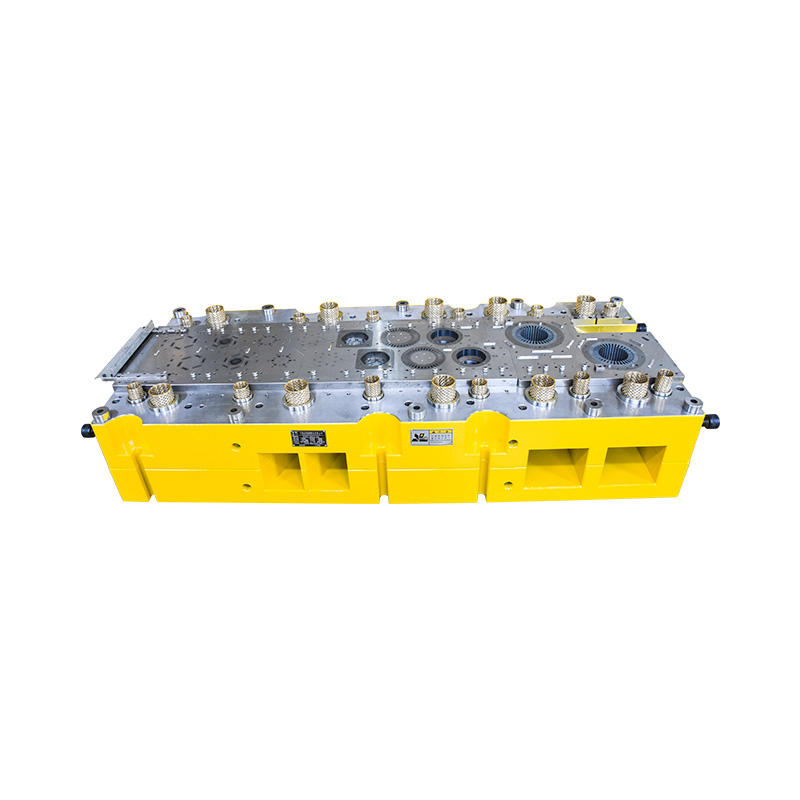

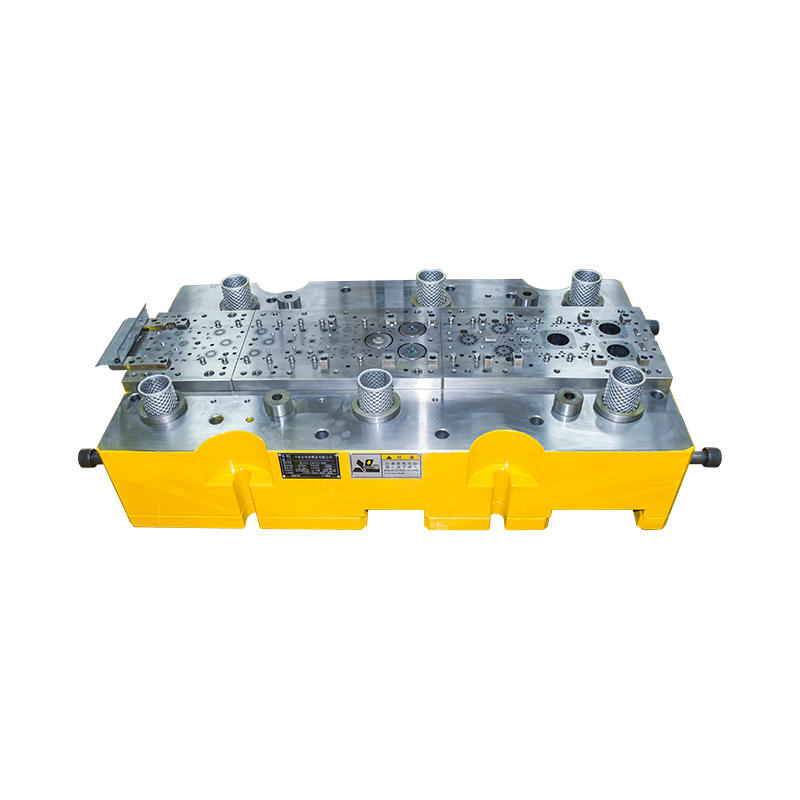

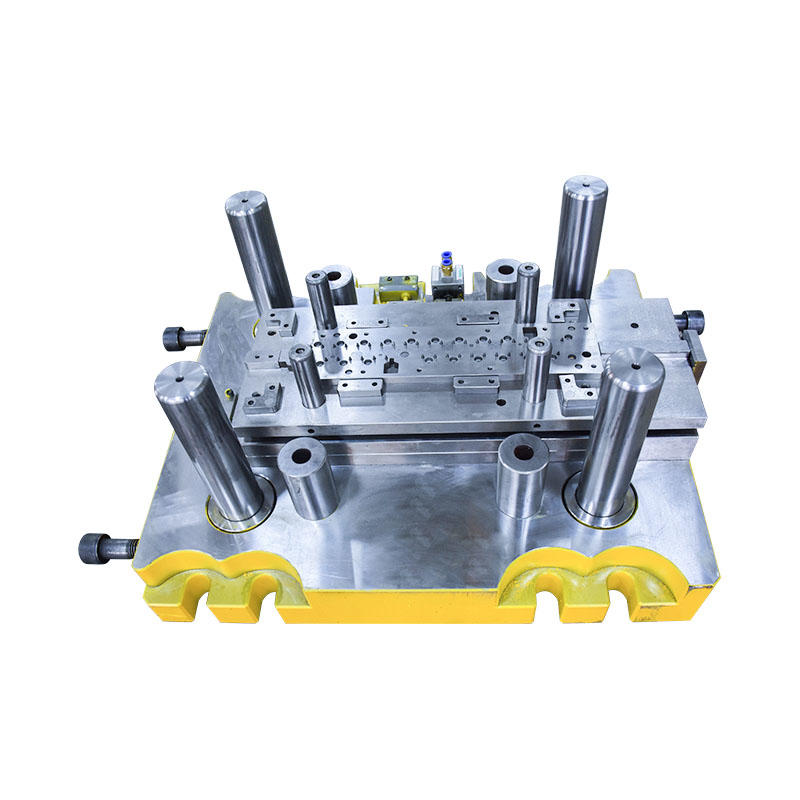

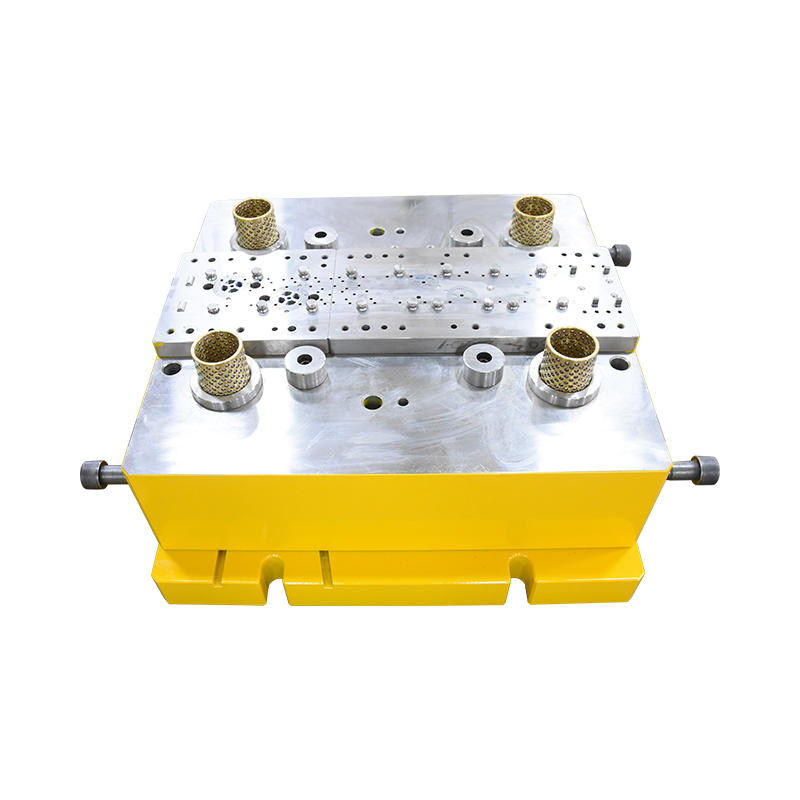

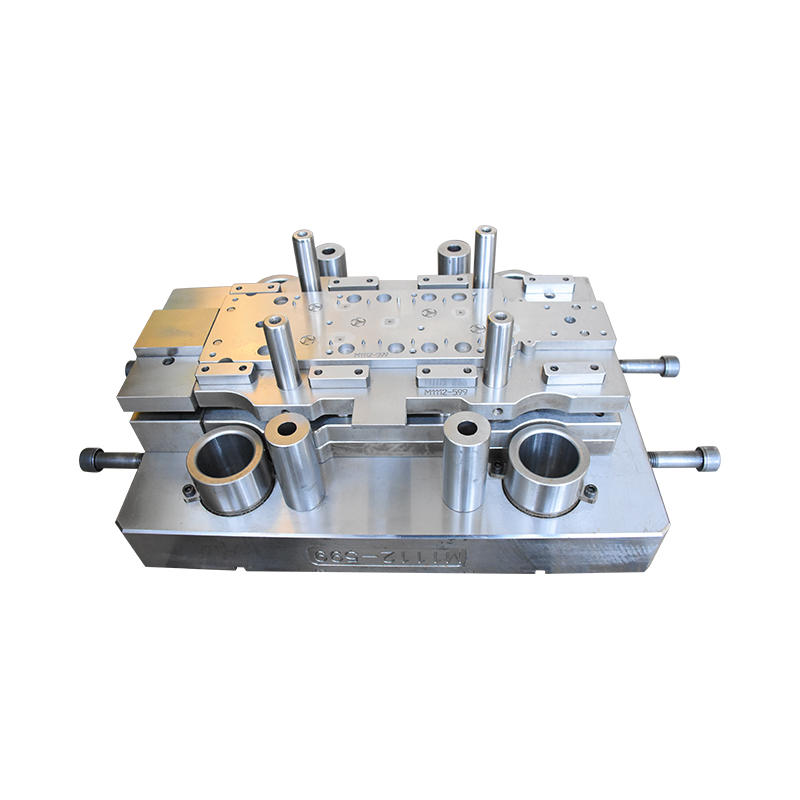

Materialauswahl von Pumpenmotor-Progressivmatrize ist ein Schlüsselfaktor für die Leistung und Lebensdauer. Durch die Wahl des richtigen Materials kann nicht nur die Haltbarkeit und Verarbeitungsgenauigkeit der Matrize verbessert, sondern auch die Produktionskosten effektiv gesenkt und die Produktqualität verbessert werden. Im Folgenden finden Sie detaillierte Überlegungen und damit verbundene Überlegungen zur Materialauswahl der Pumpenmotor-Progressivmatrize.

1. Hochfeste und hochharte Materialien

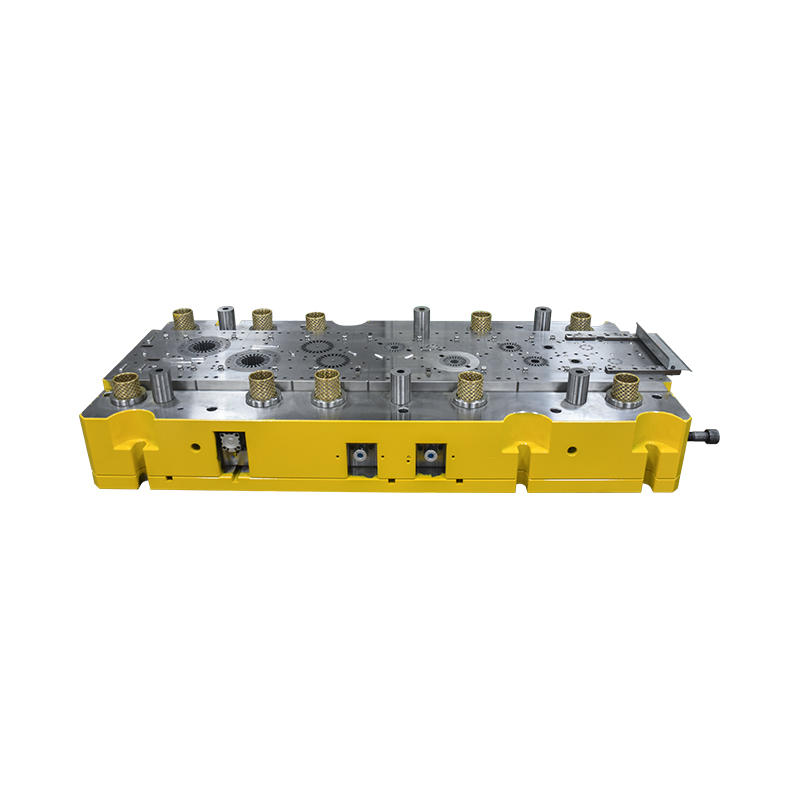

Folgeverbundwerkzeuge mit Pumpenmotor müssen während des Stanzvorgangs einem enormen Druck und wiederholten Stößen standhalten. Daher muss das Werkzeugmaterial eine hohe Festigkeit und Härte aufweisen. Zu den häufig verwendeten Matrizenmaterialien gehören Werkzeugstahl (z. B. D2, SKD11), Schnellarbeitsstahl (z. B. M2, M42) und Hartmetall (z. B. Wolfram-Kobalt-Legierung).

Werkzeugstahl: Werkzeugstahl weist eine gute Verschleiß- und Schlagfestigkeit auf und eignet sich für die Herstellung von Matrizenteilen, die einer hohen Beanspruchung und einem hohen Verschleiß unterliegen, wie z. B. Stempel und Matrizen.

Schnellarbeitsstahl: Schnellarbeitsstahl weist eine extrem hohe Härte und Hitzebeständigkeit auf und eignet sich für die Herstellung von Gesenkteilen, die hohe Schnittgeschwindigkeiten und hohe Präzision erfordern.

Hartmetall: Hartmetall weist eine ausgezeichnete Verschleißfestigkeit und Hitzebeständigkeit auf und eignet sich für die Herstellung von Formteilen, die eine hohe Verschleißfestigkeit und hohe Präzision erfordern, insbesondere beim Arbeiten in Umgebungen mit hohen Temperaturen.

2. Verschleißfestigkeit und Korrosionsbeständigkeit

Progressivformen für Pumpenmotoren verschleißen und korrodieren bei längerem Gebrauch. Daher ist es wichtig, Materialien mit guter Verschleißfestigkeit und Korrosionsbeständigkeit zu wählen.

Verschleißfestigkeit: Verschleißfeste Materialien wie Cr12MoV, SKH-9 usw. können die Lebensdauer der Form verlängern, die Notwendigkeit eines häufigen Formaustauschs verringern und die Produktionskosten senken.

Korrosionsbeständigkeit: Beim Arbeiten in einer feuchten oder korrosiven Umgebung können Formmaterialien wie Edelstahl (z. B. 440C) und hochlegierter Stahl (z. B. H13) eine bessere Korrosionsbeständigkeit bieten und einen langfristig stabilen Betrieb der Form gewährleisten.

3. Gute Zähigkeit und Schlagfestigkeit

Während des Prägevorgangs wird die Form wiederholten Stoßbelastungen ausgesetzt, daher muss das Formmaterial eine gute Zähigkeit und Schlagfestigkeit aufweisen, um zu verhindern, dass das Material unter hohen Belastungsbedingungen bricht oder beschädigt wird.

Zähigkeit: Hochzähe Materialien wie SKD11, DC53 usw. können Aufprallenergie effektiv absorbieren und das Risiko einer Beschädigung der Form unter hohen Belastungsbedingungen verringern.

Schlagfestigkeit: Schlagfeste Materialien wie SKH-51, ASP-23 usw. können bei hochintensiven Stößen eine stabile Leistung aufrechterhalten und eine lange Lebensdauer der Form gewährleisten.

4. Wärmebehandlungsleistung

Die Wärmebehandlungsleistung des Formmaterials wirkt sich direkt auf die Härte, Festigkeit und Verschleißfestigkeit der Form aus. Durch einen geeigneten Wärmebehandlungsprozess kann die Gesamtleistung der Form deutlich verbessert werden.

Abschrecken: Der Abschreckprozess kann die Härte und Festigkeit des Formmaterials verbessern, wodurch es eine bessere Verschleißfestigkeit und Schlagfestigkeit aufweist.

Anlassen: Der Anlassprozess kann die beim Abschreckvorgang entstehenden inneren Spannungen beseitigen, die Zähigkeit des Materials verbessern und verhindern, dass die Form während des Gebrauchs bricht.

5. Verarbeitbarkeit

Auch die Verarbeitbarkeit des Formmaterials ist einer der wichtigen Faktoren, die bei der Materialauswahl berücksichtigt werden müssen. Eine gute Verarbeitungsleistung kann die Fertigungseffizienz der Form verbessern und die Verarbeitungskosten senken.

Einfache Verarbeitung: Materialien wie H13 und P20 weisen eine gute Schneidleistung und Verarbeitungsstabilität auf und eignen sich für die Herstellung von Formteilen mit komplexen Formen und hohen Präzisionsanforderungen.

Oberflächenbehandlung: Einige Formmaterialien können durch Oberflächenbehandlungsverfahren (z. B. Nitrieren, Verchromen) weiter verbessert werden, um ihre Verschleißfestigkeit und Korrosionsbeständigkeit zu verbessern und dadurch die Lebensdauer der Form zu verlängern.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语