Können Motor-Folgeverbundwerkzeuge unterschiedliche Produktionsanforderungen erfüllen?

Das Motor-Folgewerkzeug kann in der Tat vielfältige Produktionsanforderungen erfüllen, vor allem aufgrund seines einzigartigen Designs und Funktionsprinzips.

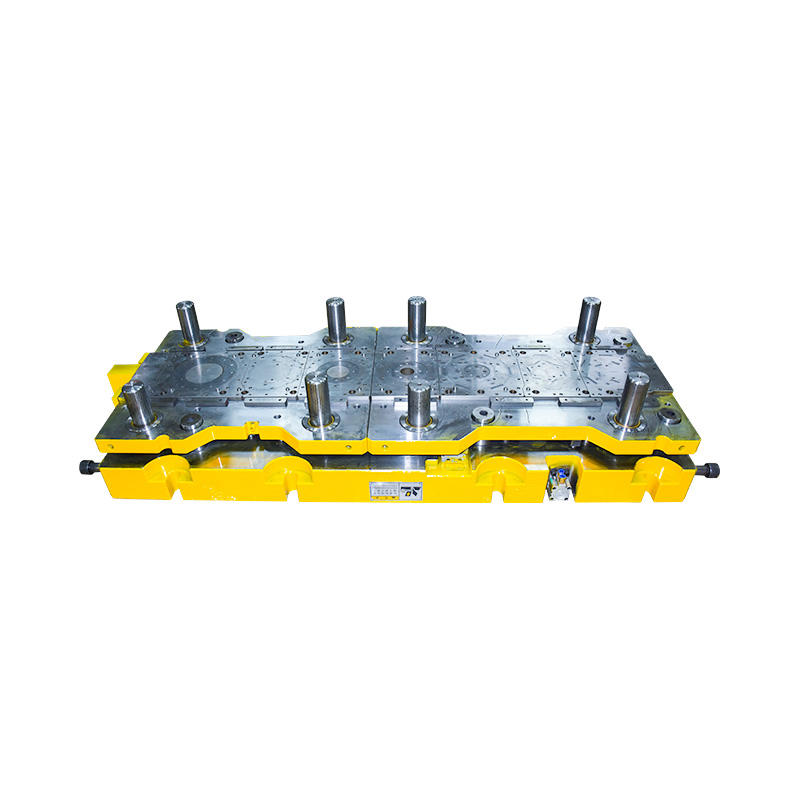

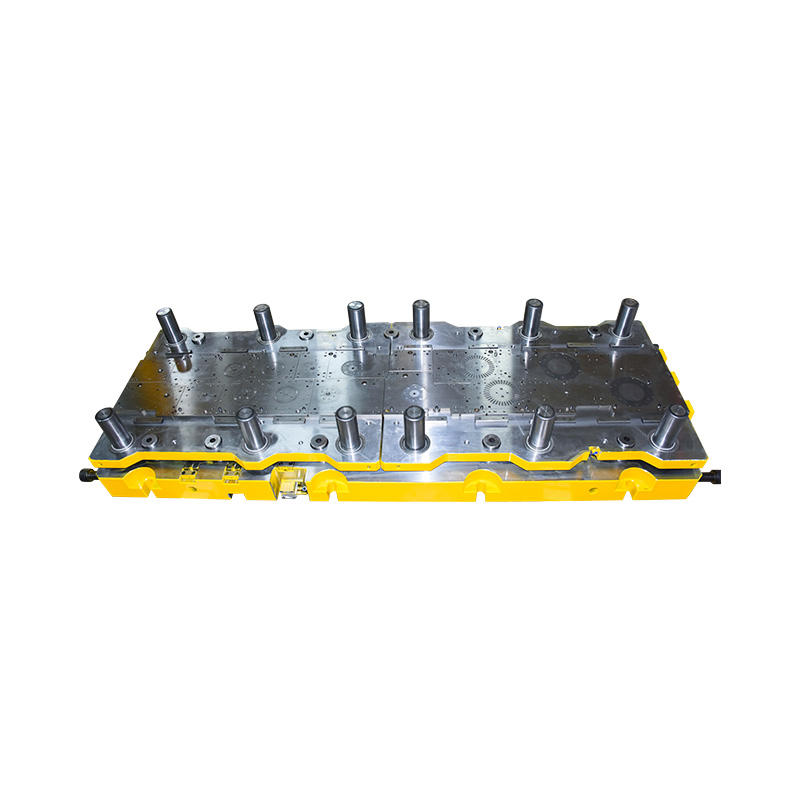

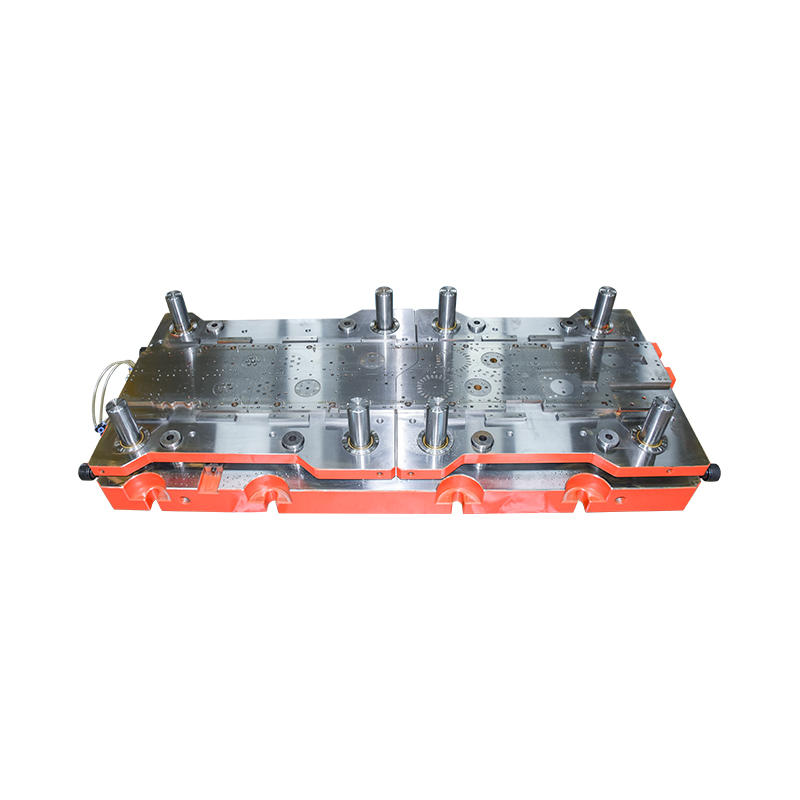

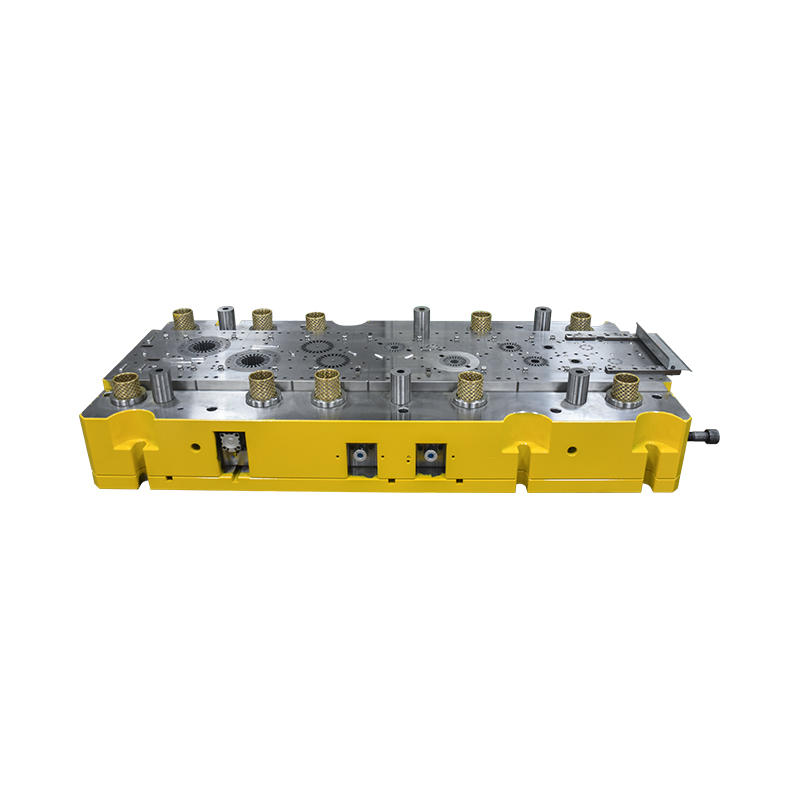

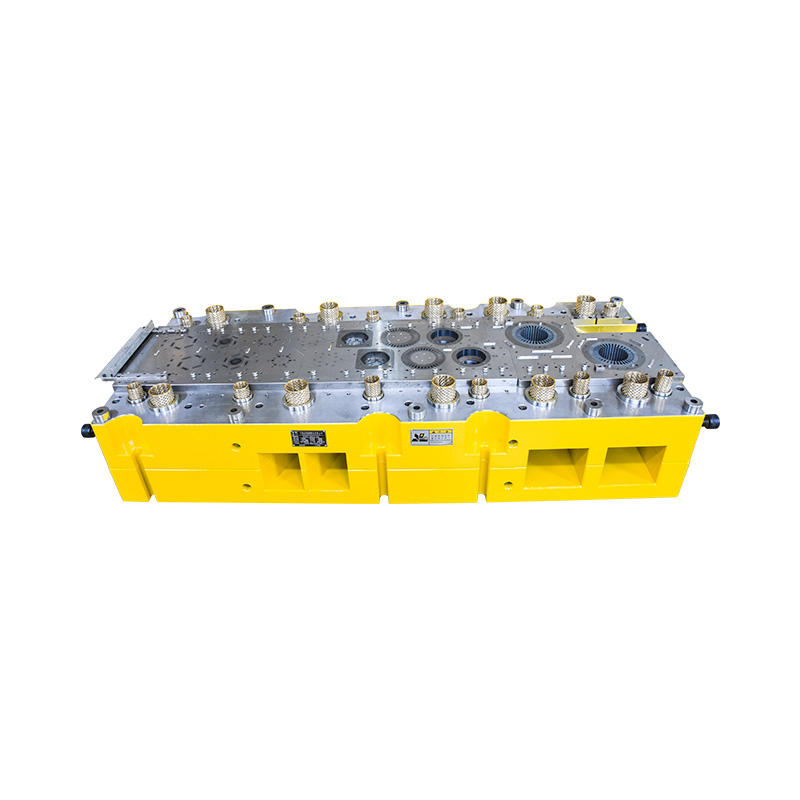

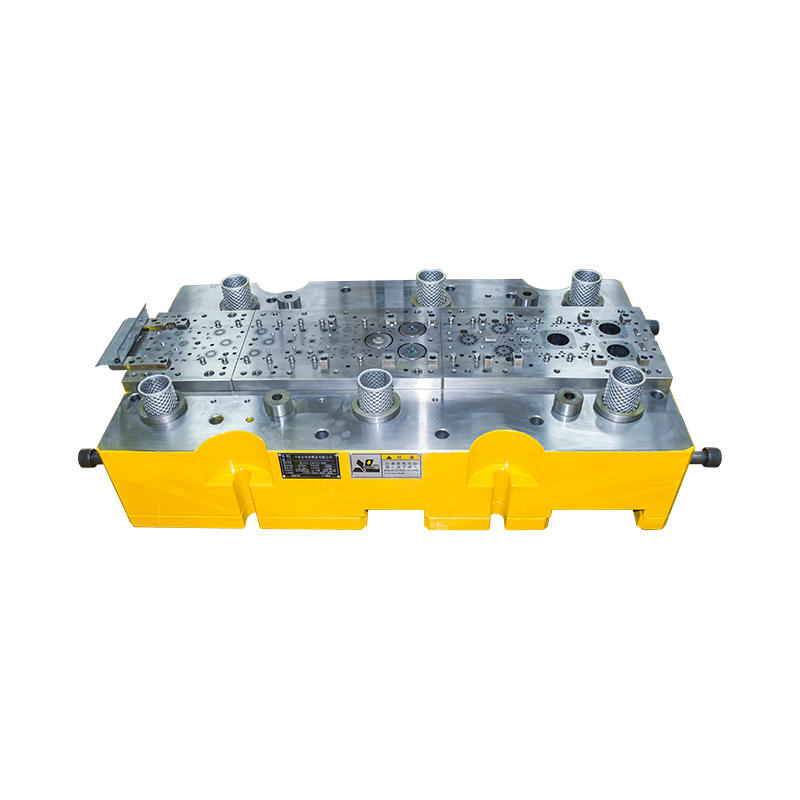

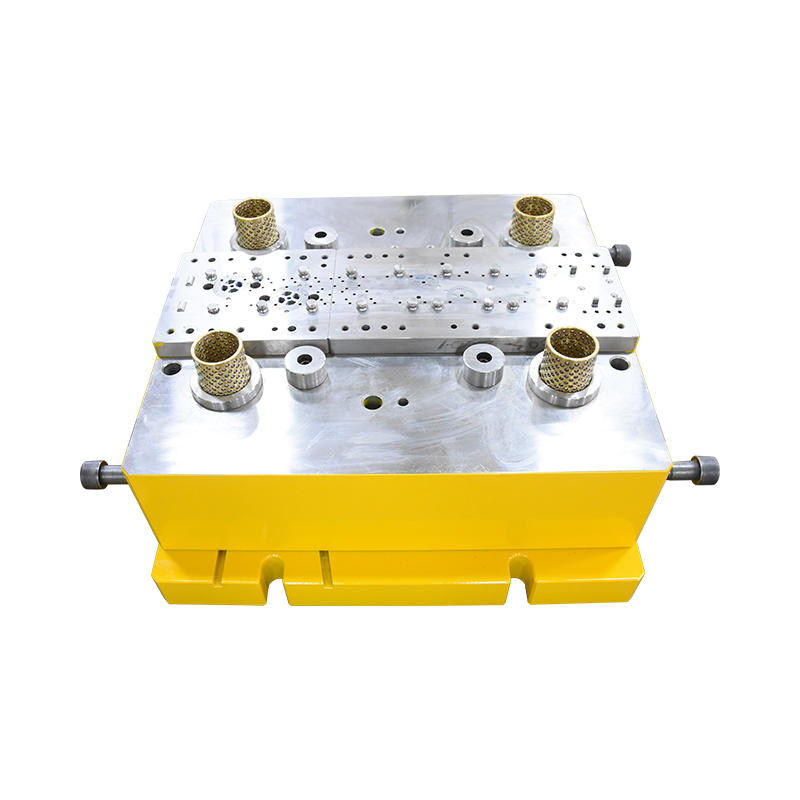

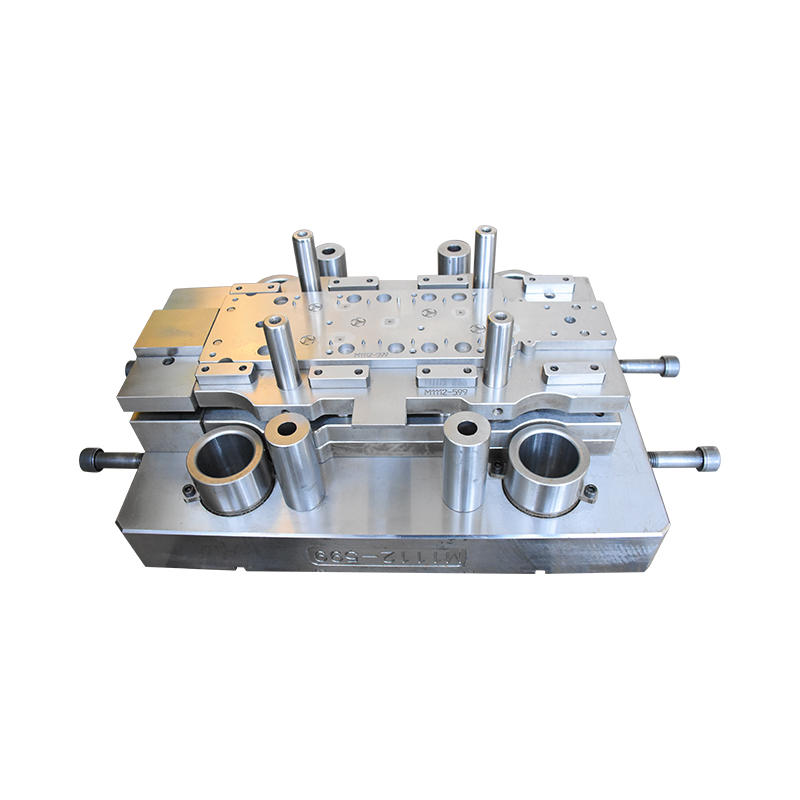

Motor-Progressivmatrize , auch bekannt als kontinuierliche Matrize oder Mehrstations-Folgematrize, besteht aus mehreren Stationen, die nacheinander verbunden sind, um verschiedene Bearbeitungsaufgaben zu erledigen. In einem Hub der Stanzpresse können eine Reihe von Stanzvorgängen wie Stanzen, Schneiden, Biegen, Besäumen, Tiefziehen usw. durchgeführt werden. Durch diese effiziente Verarbeitungsmethode kann das Motor-Folgewerkzeug große Vorteile bei der Herstellung von Motoreisen zeigen Kerne und andere Komponenten.

Erstens weist das motorbetriebene Folgeverbundwerkzeug eine extrem hohe Produktionseffizienz auf. Durch die Eliminierung der Umstellungszeit zwischen verschiedenen Prozessen und in Zusammenarbeit mit einem automatischen Zuführmechanismus kann eine automatisierte Produktion erreicht werden. Am Beispiel von Hochgeschwindigkeitsstanzmaschinen mit Stanzzyklen von 300–500 Mal pro Minute und einreihigen Motorkernformen ist es möglich, bis zu 600–1000 Motorkernstanzen in einer Minute herzustellen. Wenn ein Drei- oder Mehrsäulendesign übernommen wird, wird die Produktionseffizienz verdoppelt, was für die Großserien- und Industrieproduktion von großer Bedeutung ist.

Zweitens kann das Motor-Folgewerkzeug komplexe und hochpräzise Stanzteile herstellen. Aufgrund der sequentiellen Zuordnung jeder Arbeitsstation zur Durchführung unterschiedlicher Bearbeitungen ist es möglich, Motoreisenkerne und andere Komponenten mit komplexen Formen und hohen Präzisionsanforderungen herzustellen. Diese hochpräzise und komplexe Produktionsanforderung ist besonders häufig in der Automobilindustrie anzutreffen, beispielsweise bei Automobilmotoren, Haushaltsgerätemotoren und anderen Bereichen, die eine extrem hohe Präzision und Konsistenz der Komponenten erfordern.

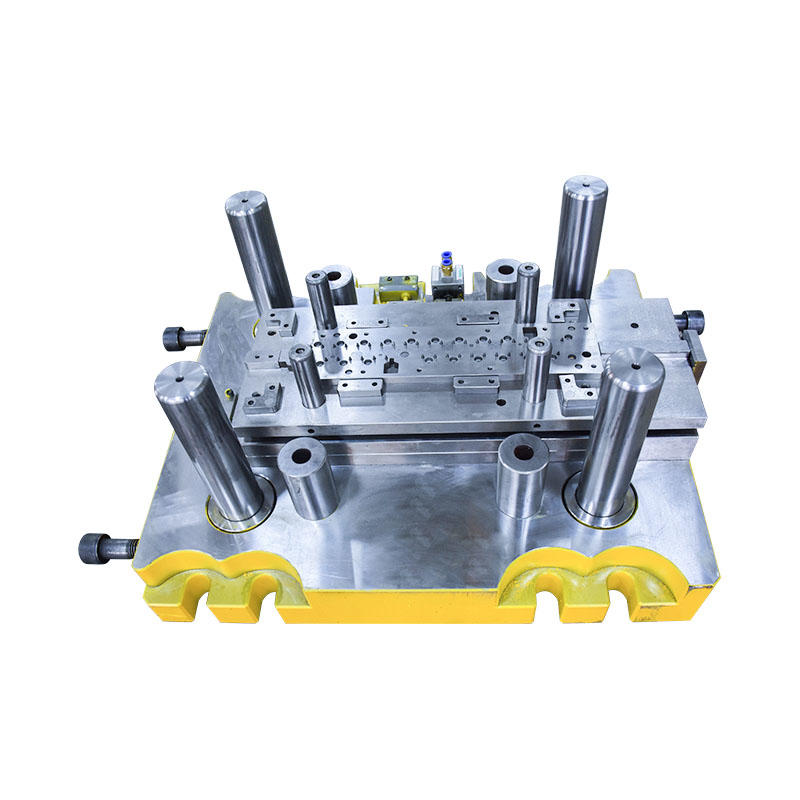

Darüber hinaus bietet das Motor-Folgewerkzeug die Vorteile eines sicheren Betriebs, einer einfachen Automatisierung und einer geringeren Platzbeanspruchung für die Ausrüstung. Da keine Arbeitskräfte in Gefahrenbereiche vordringen müssen, ist die Betriebssicherheit gewährleistet. Gleichzeitig ist es einfach, automatisierte Vorgänge wie automatische Zuführung, automatische Ausgabe und automatisches Stapeln zu erreichen, wodurch die Arbeitskosten gesenkt und die Produktionseffizienz verbessert werden. Darüber hinaus kann aufgrund des geringeren Transportbedarfs für Pressen und Halbzeuge auch die Werkstatt- und Lagerfläche stark reduziert werden.

Zusammenfassend lässt sich sagen, dass das Motor-Folgewerkzeug mit seiner hohen Effizienz, hohen Präzision und seinen Automatisierungseigenschaften den vielfältigen Produktionsanforderungen in der Automobilindustrie gerecht wird. Ganz gleich, ob es sich um eine industrielle Großserienproduktion oder um die Herstellung hochpräziser, komplex geformter Bauteile handelt, motorbetriebene Folgeverbundwerkzeuge bieten zuverlässige Lösungen.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语