Autor: Administrator

Datum: 09 03, 2023

Technisches Niveau und Entwicklungstrend beim Stanzen von Motoreisenkernen

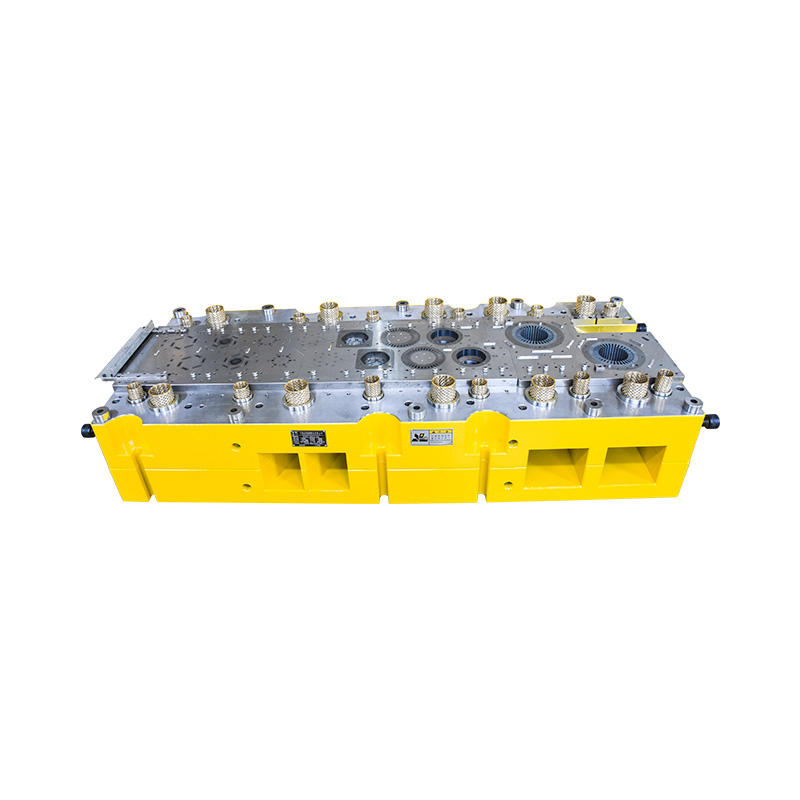

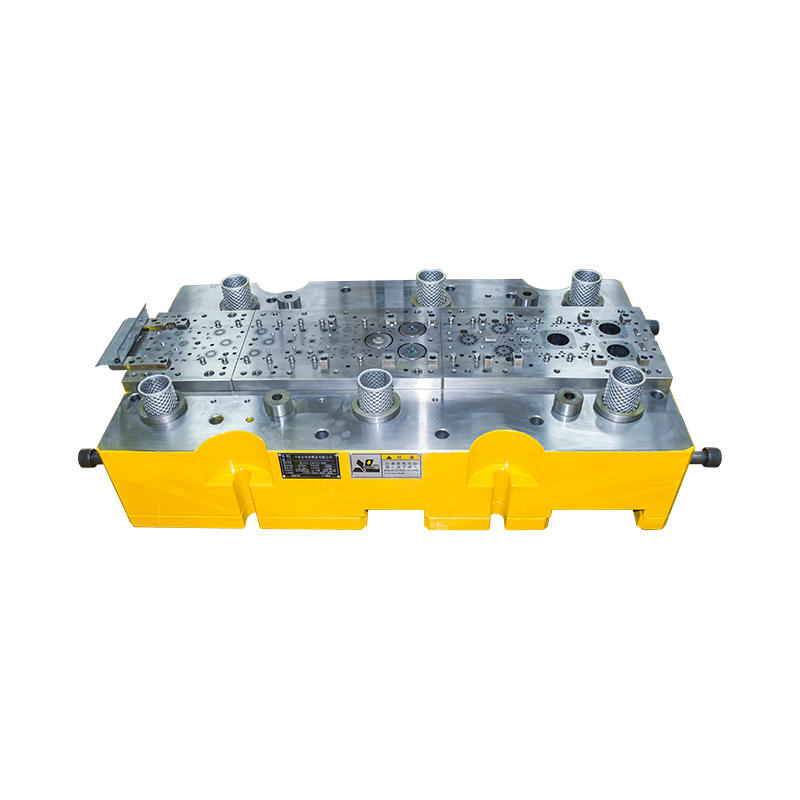

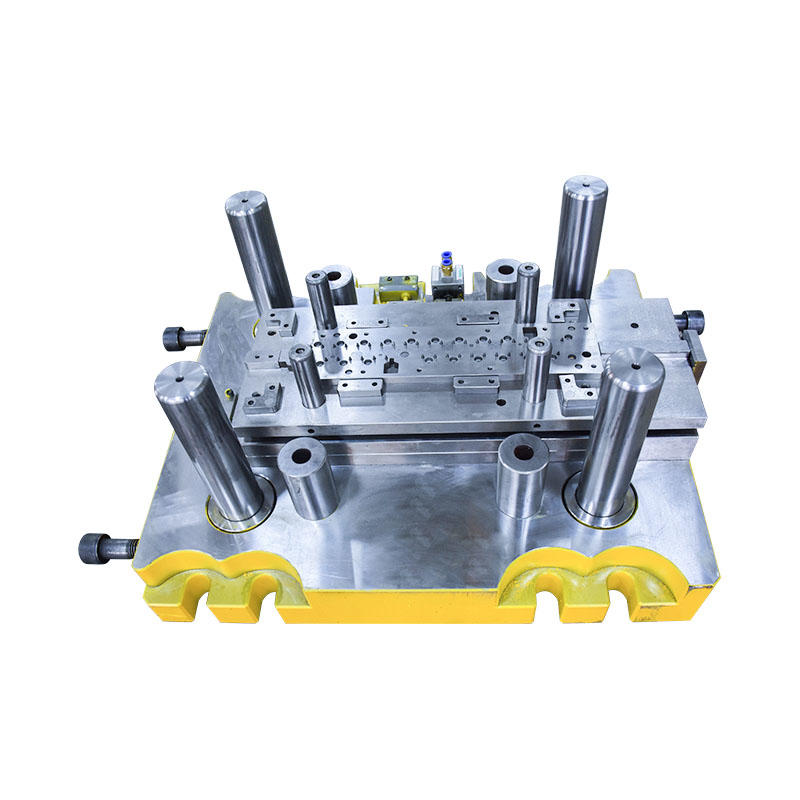

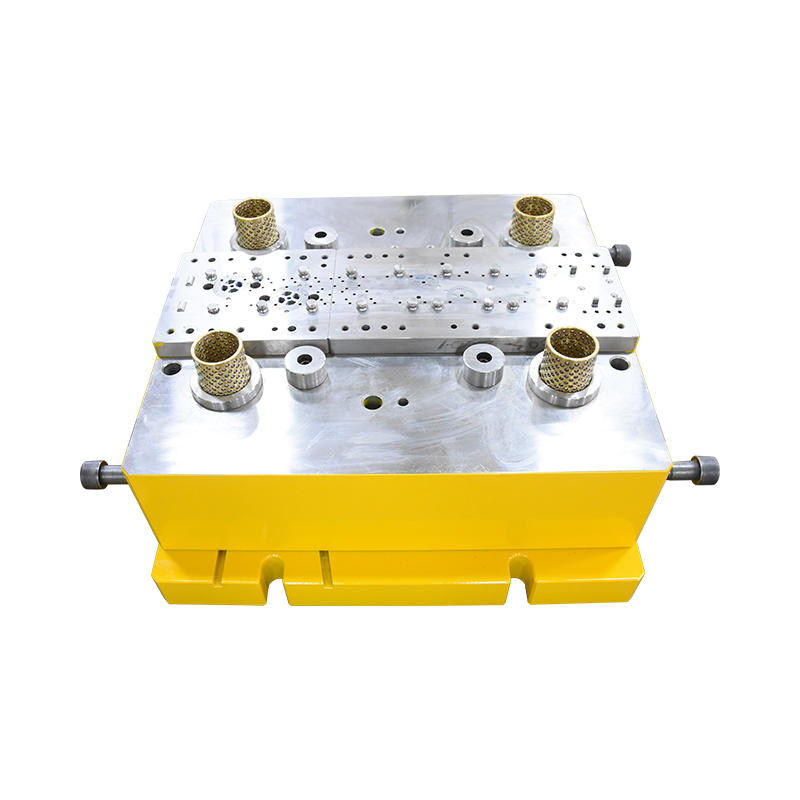

Nach Jahren der Entwicklung wurden das Designniveau, die Verarbeitungs- und Fertigungstechnologie, die Form und ein weiteres Ausrüstungsniveau des Stator- und Rotoreisenkerns elektrischer Maschinen in China erheblich verbessert. Mit der Einführung von Fertigungstechnologien aus fortgeschrittenen Ländern der Welt und der schnellen Entwicklung professioneller Fertigungsunternehmen für Stator- und Rotoreisenkerne in China wurde auch der Reifegrad der Produktionstechnologie von Motoreisenkernen in China kontinuierlich verbessert. Unter ihnen sind der Stanzprozess und die Pressmontageprozesstechnologie relativ ausgereift, und es wurde auch ein gewisses Maß an technischer Erfahrung in der Forschung, Prüftechnologie, dem Design spezieller Formen und der Herstellung von Grundmaterialien wie Siliziumstahlblechen gesammelt.

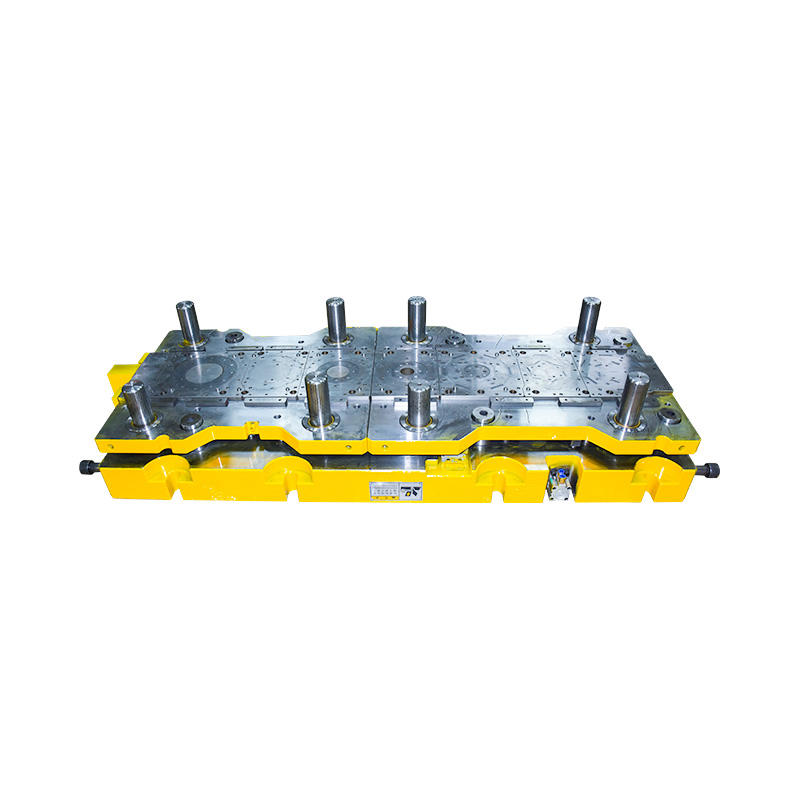

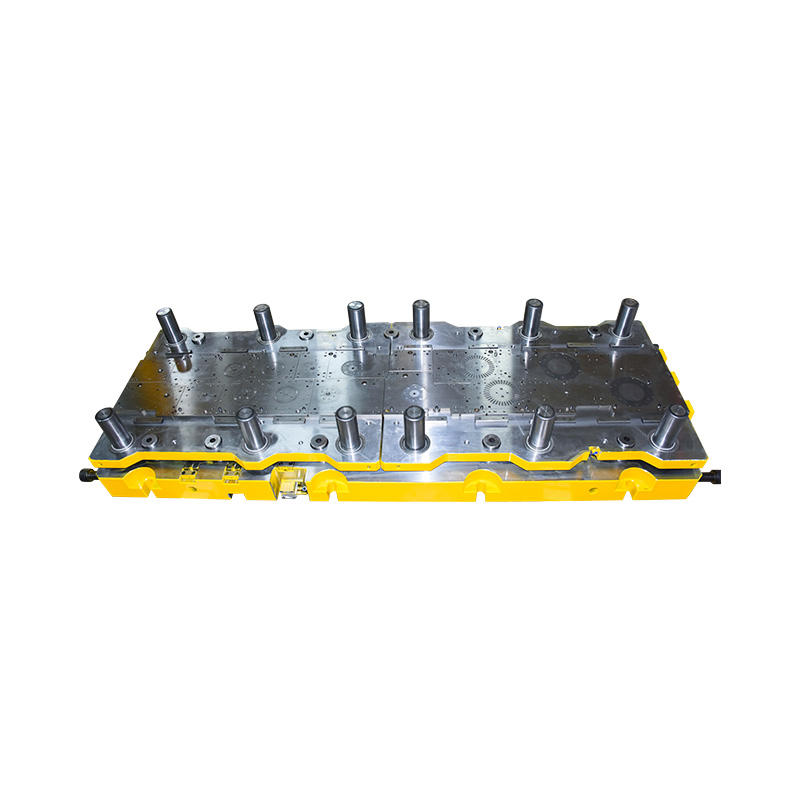

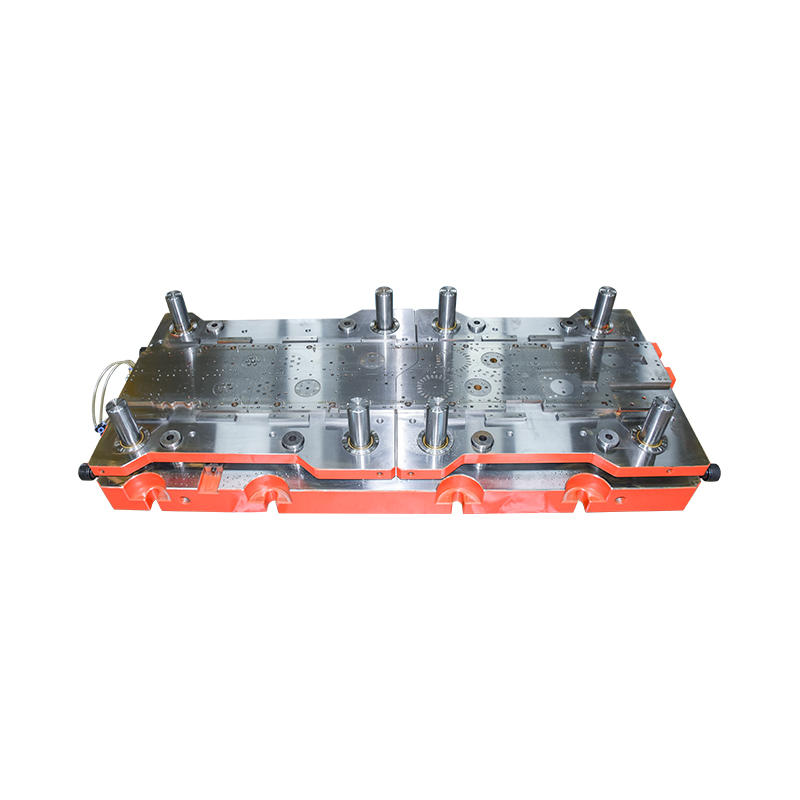

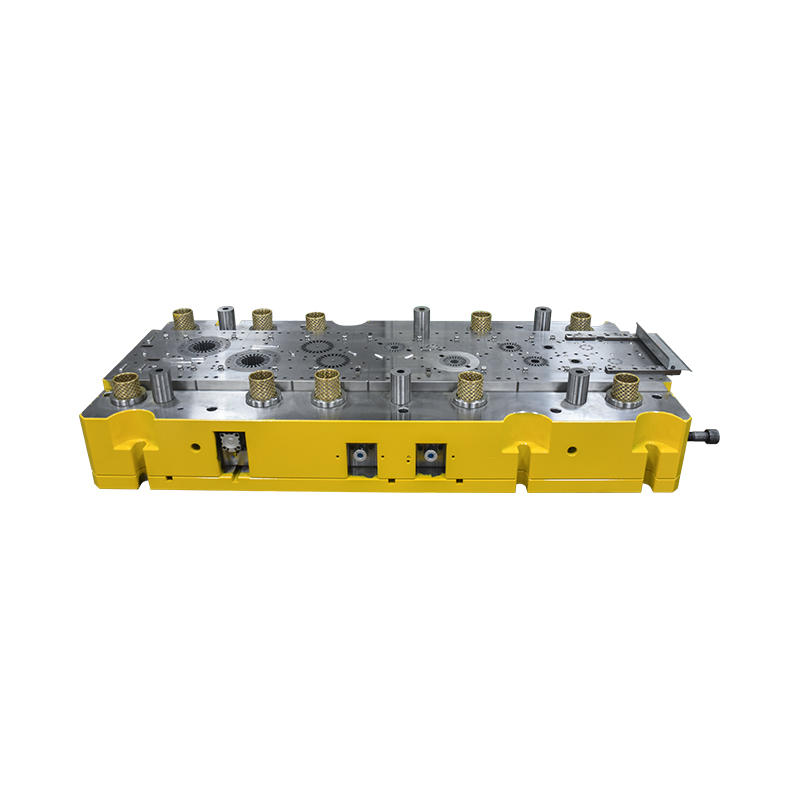

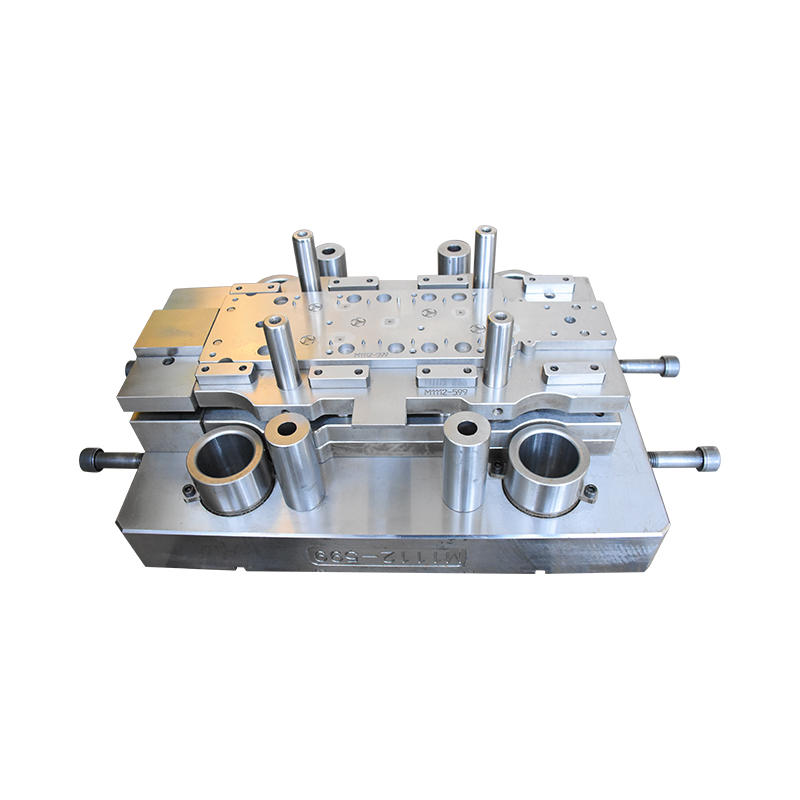

Derzeit gibt es in China eine große Anzahl von Unternehmen in der Eisenkernfertigungsindustrie für Motoren, und die Größe der Unternehmen ist relativ klein. Daher ist der Einsatz von hochpräzisen, hocheffizienten und langlebigen Folgeverbundformen mit mehreren Stationen und automatisierten Stanzgeräten insgesamt nicht hoch. Da nachgelagerte Kunden in den letzten Jahren immer höhere Anforderungen an die Genauigkeit von Motoreisenkernen stellen und sich der Marktwettbewerb verschärft, haben sich auch große Unternehmen der Branche in Richtung hoher Genauigkeit, hoher Produktionseffizienz, hoher Stabilität sowie niedrigem Energieverbrauch und Verbrauchsmaterialien entwickelt in der Massenproduktion, was das Niveau der Formen, automatischen oder halbautomatischen Laminierwerkzeuge erheblich verbessert hat.

Das Entwicklungsziel der Technologie zur Herstellung von Stator- und Rotorkernen besteht darin, die Umwandlungseffizienz elektrischer und mechanischer Energie kontinuierlich zu verbessern, den Energieverbrauch zu senken und die Produktionseffizienz zu verbessern. Daher spiegelt sich der technologische Entwicklungstrend der Motorkernindustrie hauptsächlich in der Forschung und Entwicklung von Grundmaterialien, dem Formenbau und der Herstellung, der Verbesserung der Verarbeitungstechnologie und der Verbesserung des Niveaus der Produktionsausrüstung wider.

In Bezug auf die Materialanwendung entwickelt sich die Motorkerntechnologie in Richtung Energieeinsparung und Umweltschutz mit kontinuierlicher Verbesserung der magnetischen Eigenschaften. Basierend auf der Sicherstellung der Produktleistung wurden die Lebensdauer und die Leistung des Motors erheblich verbessert; Im Formenbau hat sich die Motorkern-Stanztechnologie in Richtung ultrahoher Präzision und höherer Technologie entwickelt, wodurch die Genauigkeit der Produktabmessungen und die Produktionseffizienz erheblich verbessert wurden. Im Hinblick auf die Pressenmontagetechnologie entwickelt sich die Motor-Eisenkerntechnologie in Richtung Einfachheit und Effizienz, wodurch die Laminierungsqualität des Eisenkerns sichergestellt und die Arbeitsintensität verringert wird. Was den Schweißprozess betrifft, hat sich die Motorkerntechnologie in Richtung Automatisierung entwickelt, vom traditionellen Handschweißen zum Roboterschweißen, wodurch die Schweißqualität verbessert und die Arbeitsintensität und Herstellungskosten gesenkt werden. Im Hinblick auf die Qualitätsprüfung haben sich die Messmethoden in Richtung Genauigkeit weiterentwickelt, von der traditionellen manuellen Messung bis hin zu halbautomatischen optischen Detektoren für Messungen in voller Größe, wodurch das Niveau der Produktqualitätsprüfung verbessert wurde.

Kontakt

Eine Nachricht hinterlassen

Unsere Form

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语