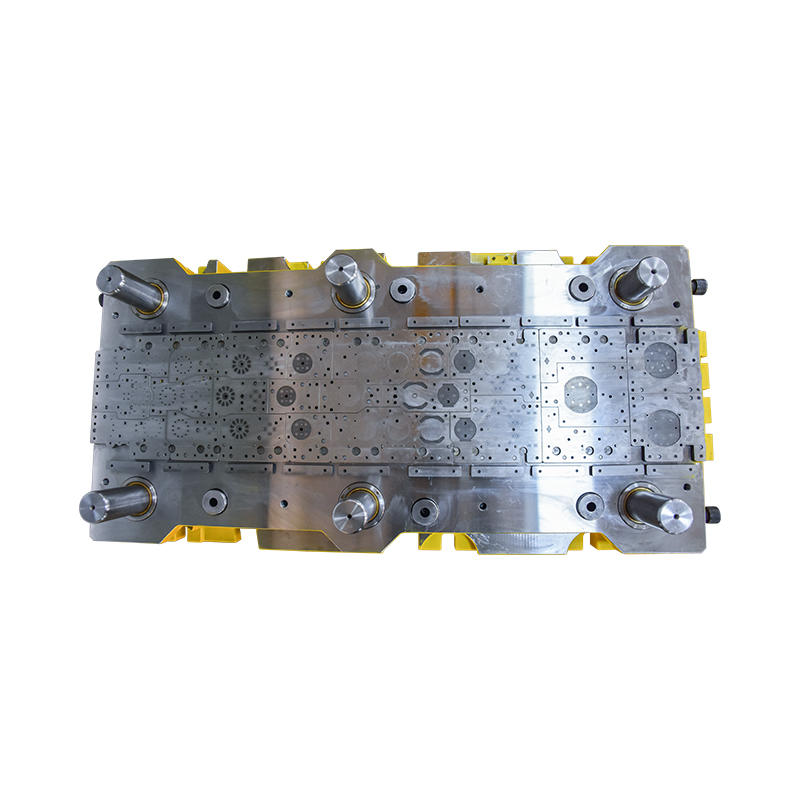

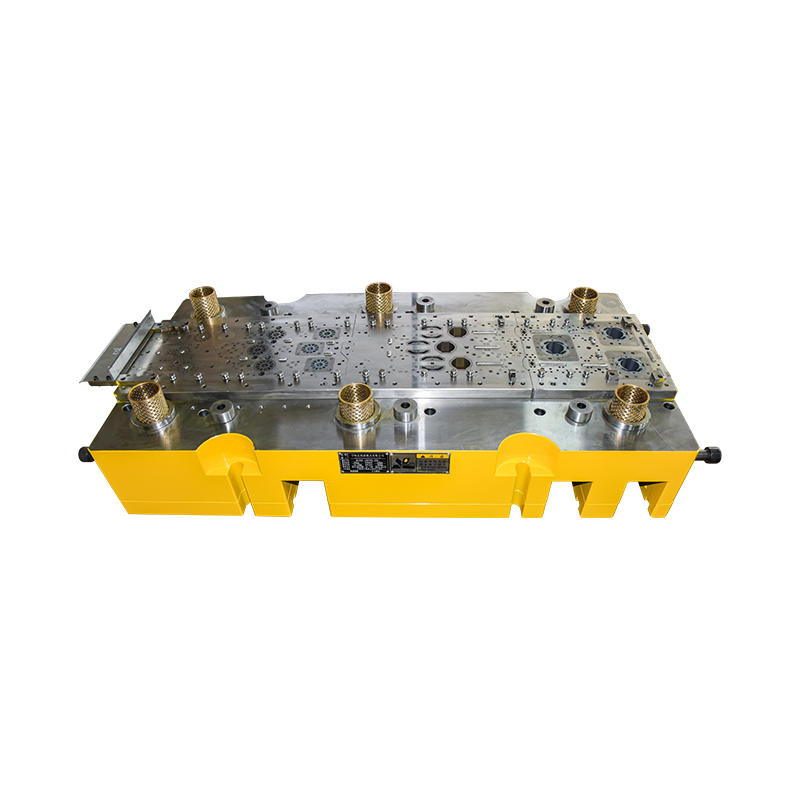

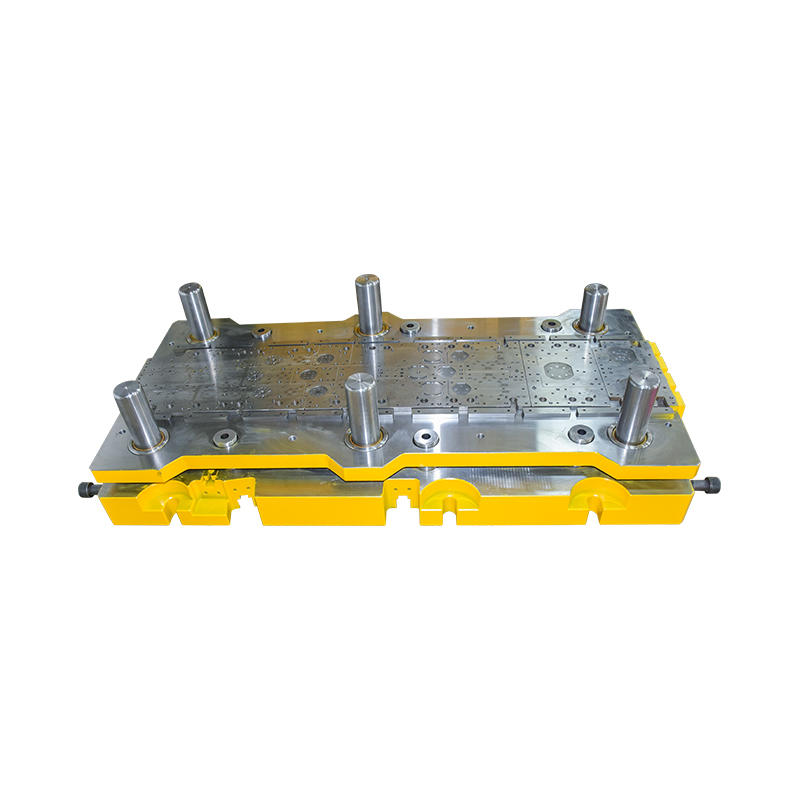

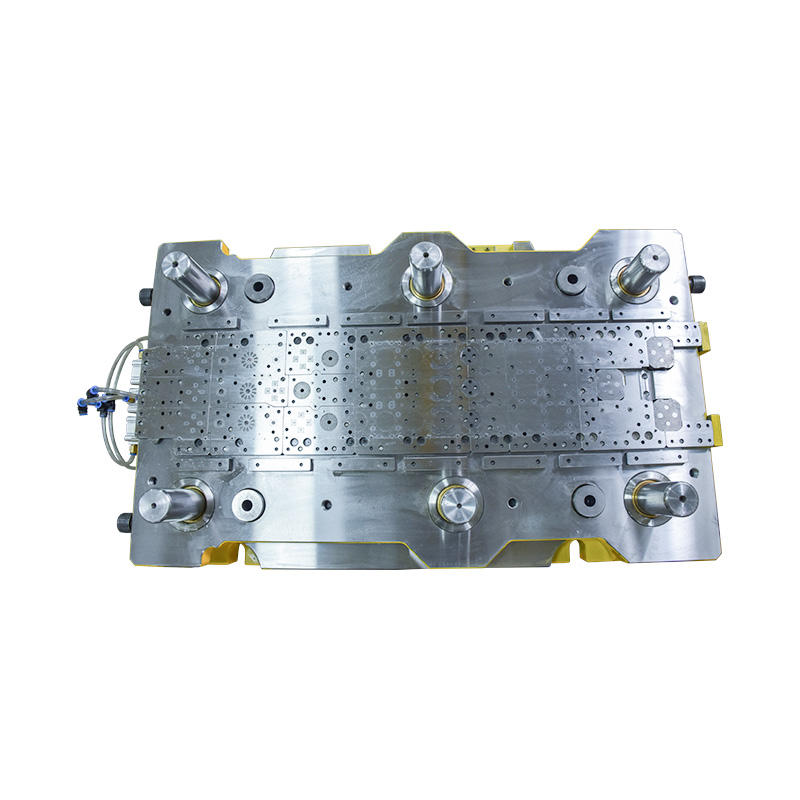

Was ist ein Folgeverbundwerkzeug für Tandemmotor?

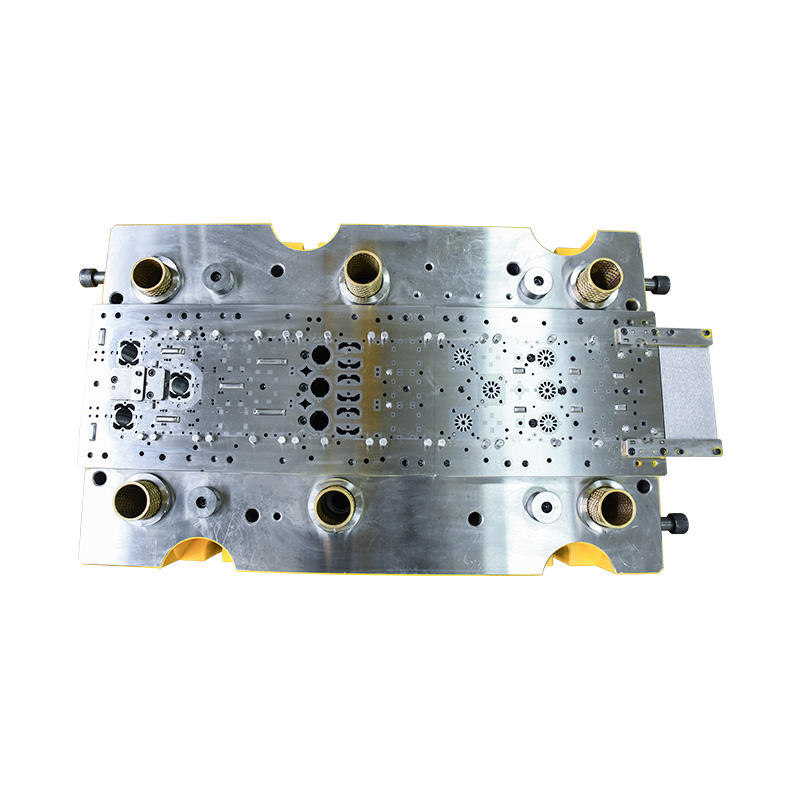

Ein Folgemotor-Stanzwerkzeug, auch Folgestanzwerkzeug genannt, ist ein Werkzeugtyp, der bei Metallstanzvorgängen verwendet wird, um eine Reihe von Teilen nacheinander herzustellen. Es wird häufig in Fertigungsprozessen mit hohen Stückzahlen eingesetzt, um Teile mit komplexen Formen effizient herzustellen.

Die progressive Matrize besteht aus mehreren Stationen oder Stufen, die jeweils einen bestimmten Vorgang am Metallband durchführen, während es durch die Matrize läuft. Das Metallband wird in die Matrize eingeführt und bewegt sich mit jedem Pressenhub zur nächsten Station weiter, wo ein neuer Arbeitsgang durchgeführt wird.

Im Falle eines Serienmotor-Folgewerkzeugs ist es speziell für Motorbleche konzipiert. Motorbleche sind dünne Metallbleche mit präzisen Formen, die zusammengestapelt werden und den Kern eines Elektromotors bilden. Mit der Folgestanze werden die Lamellen entsprechend dem gewünschten Design geschnitten, gestanzt und geformt.

Das Folgeverbundwerkzeug mit Serienmotor umfasst typischerweise Stationen zum Stanzen (Schneiden des Metallstreifens in einzelne Stücke), Lochen (Herstellen von Löchern oder Schlitzen), Formen (Biegen oder Formen) und Beschneiden (Entfernen von überschüssigem Material). Die Matrize wurde sorgfältig konstruiert, um eine genaue und gleichmäßige Produktion von Motorlamellen zu gewährleisten.

Durch die Nutzung einer Reihe progressiver Vorgänge innerhalb einer einzigen Matrize können Hersteller hohe Produktionsraten erzielen, Materialverschwendung reduzieren und enge Toleranzen einhalten. Die Automatisierung des Prozesses trägt zu einer Effizienzsteigerung bei und senkt die Arbeitskosten im Vergleich zu anderen Methoden zur Herstellung von Motorblechen.

Insgesamt handelt es sich bei einem Folgeverbundwerkzeug für Serienmotoren um ein Spezialwerkzeug für die Massenproduktion von Motorblechen, das effiziente und kostengünstige Herstellungsprozesse in der Elektromotorenindustrie ermöglicht.

Effizienz und Präzision: Die Vorteile von Folgeverbundwerkzeugen mit Serienmotor

Folgeverbundwerkzeuge für Serienmotoren bieten mehrere Vorteile hinsichtlich Effizienz und Präzision bei der Herstellung von Motorblechen. Hier sind einige wichtige Vorteile:

1. Hohe Produktionseffizienz: Folgeverbundwerkzeuge ermöglichen eine kontinuierliche, automatisierte Verarbeitung von Metallbändern, was zu hohen Produktionsraten führt. Die sequentielle Natur der Matrize ermöglicht die Durchführung mehrerer Vorgänge in einem einzigen Pressenhub. Dadurch entfällt die Notwendigkeit einer manuellen Handhabung und die Ausfallzeiten zwischen den Vorgängen werden reduziert, was zu einer höheren Effizienz und Produktivität führt.

2. Materialeinsparungen: Folgeverbundmatrizen minimieren Materialverschwendung, indem sie die erforderlichen Formen eng im Metallstreifen verschachteln. Der geringe Abstand zwischen den Teilen maximiert die Materialausnutzung, reduziert den Ausschuss und optimiert die Rohstoffkosten. Dies ist insbesondere bei der Großserienproduktion von Vorteil, bei der bereits kleine Materialeinsparungen erhebliche Auswirkungen haben können.

3. Verbesserte Genauigkeit und Konsistenz: Folgeverbundmatrizen mit Serienmotor sind auf Präzision ausgelegt. Die Werkzeuge der Matrize sind sorgfältig konstruiert, um ein präzises Schneiden, Formen und Gestalten des Metallstreifens zu gewährleisten. Dadurch weisen die produzierten Motorbleche über den gesamten Produktionslauf hinweg einheitliche Abmessungen, enge Toleranzen und eine einheitliche Qualität auf. Diese Konsistenz ist entscheidend für die ordnungsgemäße Funktion und Leistung von Elektromotoren.

4. Erhöhte Teilekomplexität: Folgeverbundwerkzeuge ermöglichen die Herstellung von Motorblechen mit komplizierten und komplexen Formen. Die mehreren Stationen in der Matrize ermöglichen die kontrollierte und sequentielle Durchführung verschiedener Vorgänge wie Schneiden, Stanzen, Biegen und Formen. Diese Vielseitigkeit ermöglicht es Herstellern, die Anforderungen verschiedener Motordesigns, einschließlich kundenspezifischer Formen und Konfigurationen, zu erfüllen.

5. Reduzierte Arbeitskosten: Automatisierung spielt eine wichtige Rolle bei der Bearbeitung von Folgeverbundwerkzeugen mit Serienmotor. Durch die automatisierte Zuführung, den Vorschub und den Auswurf des Metallbandes wird der Bedarf an manueller Arbeit minimiert, was zu Kosteneinsparungen hinsichtlich der Arbeitsstunden und der damit verbundenen Kosten führt. Durch die Rationalisierung des Produktionsprozesses können Hersteller ihre Arbeitskräfte für andere wertschöpfende Aufgaben einsetzen.

6. Schnellere Markteinführung: Mit seinen effizienten Produktionsmöglichkeiten trägt das progressive Stanzen dazu bei, die Markteinführung von Motorblechen zu beschleunigen. Der schnelle, automatisierte Prozess ermöglicht schnelle Fertigungszyklen, sodass Hersteller enge Produktionsfristen einhalten und schnell auf Marktanforderungen reagieren können.

Zusammenfassend lässt sich sagen, dass Folgeverbundwerkzeuge für Serienmotoren erhebliche Vorteile bieten, darunter verbesserte Produktionseffizienz, Materialeinsparungen, Präzision, Komplexitätshandhabung, Reduzierung der Arbeitskosten und schnellere Markteinführung. Diese Vorteile machen das Folgestanzen zu einem bevorzugten Verfahren für die Massenfertigung von Motorblechen in der Elektromotorenindustrie.

Maximierung der Leistung und Senkung der Kosten mit Folgeverbundwerkzeugen mit Tandemmotoren

Folgeverbundwerkzeuge für Serienmotoren bieten mehrere Strategien zur Maximierung der Leistung und Minimierung der Kosten bei der Herstellung von Motorblechen. Hier sind einige wichtige Überlegungen:

1. Optimales Werkzeugdesign: Das Design des Folgeverbundwerkzeugs ist entscheidend für die Maximierung der Leistung und die Minimierung der Kosten. Eine ausgereifte Matrize sorgt für eine effiziente Materialausnutzung, minimiert den Ausschuss und reduziert die Anzahl der erforderlichen Arbeitsgänge. Um die Produktionseffizienz zu optimieren, sollten die Anordnung der Stationen, die Abfolge der Vorgänge und die Verschachtelung der Teile sorgfältig durchdacht werden.

2. Hochgeschwindigkeitspressen: Durch die Kombination von Serien-Motorverbundwerkzeugen mit Hochgeschwindigkeitspressen kann die Produktionsleistung erheblich gesteigert werden. Hochgeschwindigkeitspressen sind so konzipiert, dass sie mit höheren Zyklusgeschwindigkeiten arbeiten und so die Zykluszeit pro Teil verkürzen. Durch Investitionen in fortschrittliche Pressentechnologie können Hersteller höhere Produktionsraten erzielen und den Durchsatz des Folgeverbundwerkzeugs maximieren.

3. Materialnutzung: Eine effiziente Materialnutzung ist für Kosteneinsparungen unerlässlich. Durch die sorgfältige Verschachtelung der erforderlichen Formen innerhalb des Metallbandes können Hersteller den Ausschuss minimieren und den Materialverbrauch optimieren. Software für computergestütztes Design (CAD) kann dabei helfen, den Verschachtelungsprozess zu optimieren, indem sie die Teile innerhalb des Streifens automatisch anordnet, um die Materialausbeute zu maximieren.

4. Werkzeuge und Wartung: Die ordnungsgemäße Wartung des Folgeverbundwerkzeugs und der zugehörigen Werkzeuge ist entscheidend für die Minimierung von Ausfallzeiten und die Sicherstellung einer konsistenten Produktion. Regelmäßige Inspektionen, Reinigung und Wartung der Werkzeugkomponenten können dazu beitragen, Ausfälle zu vermeiden, das Risiko von Qualitätsproblemen zu verringern und die Lebensdauer der Werkzeuge zu optimieren. Gut gewartete Werkzeuge tragen zu einer konstanten Leistung bei und minimieren kostspielige Produktionsunterbrechungen.

5. Automatisierung und Integration: Die Integration von Reihenmotor-Folgeverbundwerkzeugen in Automatisierungssysteme steigert die Leistung weiter und senkt die Kosten. Automatisierte Materialzuführung, Transfersysteme und Auswurfmechanismen verbessern die Effizienz, reduzieren den manuellen Arbeitsaufwand und minimieren das Fehlerrisiko. Durch die Integration mit anderen Herstellungsprozessen wie Materialhandhabung, Qualitätskontrolle und Datenerfassungssystemen wird der gesamte Produktionsablauf rationalisiert und die Produktivität gesteigert.

6. Kontinuierliche Prozessverbesserung: Kontinuierliche Prozessverbesserung ist der Schlüssel zur Maximierung des Outputs und Minimierung der Kosten im Laufe der Zeit. Durch die Analyse von Produktionsdaten, die Identifizierung von Engpässen und die Umsetzung von Strategien zur Prozessoptimierung können Hersteller schrittweise Verbesserungen bei Effizienz, Qualität und Kosteneffizienz erzielen. Techniken wie Lean Manufacturing, Six Sigma und Kaizen können eingesetzt werden, um Verschwendung im Produktionsprozess systematisch zu identifizieren und zu beseitigen.

7. Zusammenarbeit mit Lieferanten: Die Zusammenarbeit mit erfahrenen und zuverlässigen Lieferanten von Folgeverbundwerkzeugen und Werkzeugen ist für die Maximierung des Outputs und die Minimierung der Kosten von entscheidender Bedeutung. Die Auswahl seriöser Lieferanten, die die spezifischen Anforderungen von Folgeverbundwerkzeugen für Serienmotoren verstehen, stellt die Verfügbarkeit hochwertiger Werkzeuge, zeitnahen Support und fortlaufende Optimierungsmöglichkeiten sicher.

Durch die Umsetzung dieser Strategien können Hersteller die Leistung von Folgeverbundwerkzeugen für Serienmotoren maximieren und gleichzeitig die Kosten minimieren, was zu einer verbesserten Rentabilität, kürzeren Produktionszyklen und einer erhöhten Wettbewerbsfähigkeit auf dem Markt führt.

Kontaktiere uns

Kontaktiere uns

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语