Was ist ein progressiver Kühlschrankmotor?

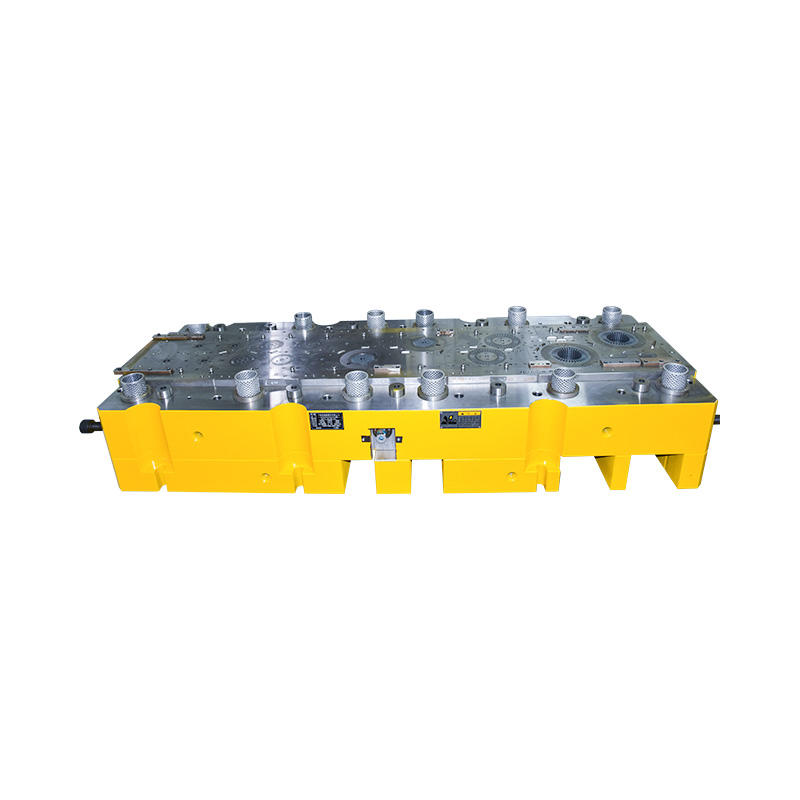

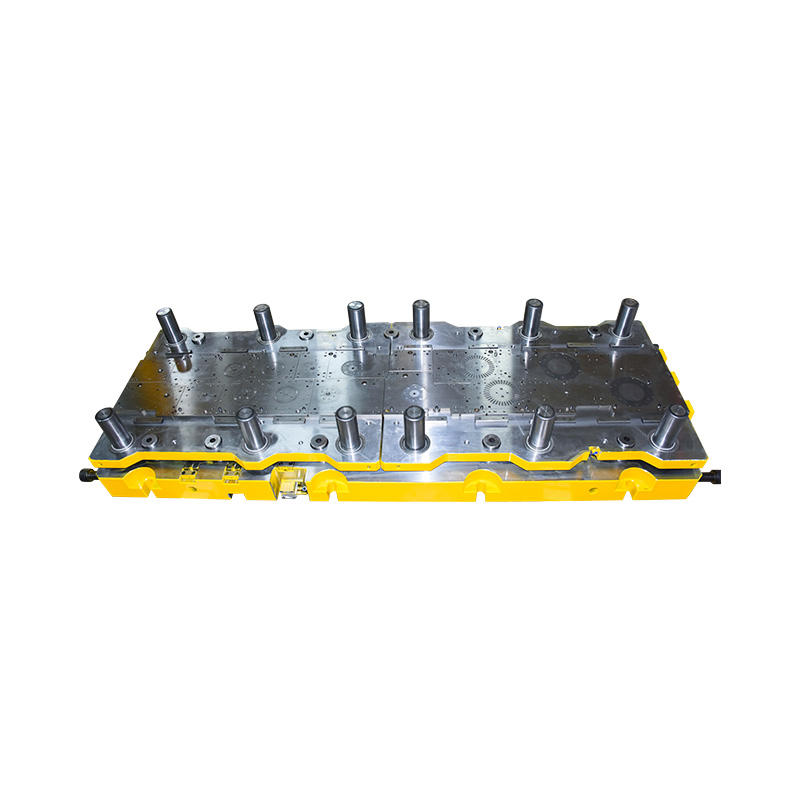

Ein Folgewerkzeug für Kühlschrankmotoren ist ein Spezialwerkzeug, das im Herstellungsprozess von Kühlschrankmotoren verwendet wird. Eine Folgestanze ist eine Art Matrize, die das gleichzeitige Schneiden, Formen und Umformen von Metallblechen oder -bändern auf progressive Weise ermöglicht.

Im Zusammenhang mit Kühlschrankmotoren wird das Folgewerkzeug zur Herstellung der Kernbleche des Motors verwendet. Bei den Kernblechen handelt es sich um dünne Metallbleche oder -streifen, die zusammengestapelt den Kern des Motors bilden. Diese Laminierungen sollen Energieverluste reduzieren und die Effizienz des Motors verbessern.

Das Folgewerkzeug besteht aus einer Reihe von Stationen oder Stufen, die das Metallband durchläuft. Jede Station führt einen bestimmten Arbeitsgang durch, beispielsweise Schneiden, Biegen oder Stanzen, um das Metallband in die gewünschte Form zu bringen. Der Streifen wird durch die Matrize geführt und durchläuft auf seinem Weg von einer Station zur nächsten weitere Vorgänge, bis die endgültige Form der Lamelle erreicht ist.

Durch den Einsatz eines Folgeverbundwerkzeugs können Hersteller eine große Menge an Kernlamellen effizient und mit hoher Präzision und Genauigkeit herstellen. Das progressive Werkzeug ermöglicht eine Automatisierung und rationalisiert den Produktionsprozess, was zu einer kostengünstigen und konsistenten Herstellung von Kernblechen für Kühlschrankmotoren führt.

Die Rolle von Folgeverbundwerkzeugen bei der Herstellung von Kühlschrankmotoren

Die Rolle von Folgeverbundwerkzeugen bei der Herstellung von Kühlschrankmotoren ist entscheidend für die effiziente und kostengünstige Produktion hochwertiger Motoren. Folgeverbundwerkzeuge bieten mehrere Vorteile und spielen eine wichtige Rolle bei der Formung und Formung der Kernbleche von Kühlschrankmotoren. Hier sind einige Schlüsselaspekte ihrer Rolle:

1. Erhöhte Produktivität: Folgeverbundwerkzeuge ermöglichen kontinuierliche und automatisierte Fertigungsprozesse, minimieren Ausfallzeiten und maximieren die Produktivität. Das Bandmaterial durchläuft mehrere Stationen und durchläuft gleichzeitig verschiedene Vorgänge, was die Produktion deutlich beschleunigt.

2. Präzision und Genauigkeit: Progressive Matrizen sorgen für eine präzise und genaue Formung von Metallstreifen in die gewünschte Form für Motorkernbleche. Die Matrizen sind so konzipiert, dass sie konsistente und wiederholbare Ergebnisse liefern und dabei enge Toleranzen und Maßgenauigkeit einhalten.

3. Materialoptimierung: Durch den Einsatz von Folgeverbundwerkzeugen können Hersteller den Materialverbrauch optimieren. Die Matrizen sind darauf ausgelegt, den Abfall zu minimieren und die Materialausnutzung zu maximieren, wodurch Kosten gesenkt und die Nachhaltigkeit gefördert werden.

4. Komplexe Formgebungsfähigkeiten: Folgeverbundmatrizen können mehrere Vorgänge nacheinander ausführen und ermöglichen so die Erstellung komplizierter und komplexer Formen, die für Kernlaminierungen von Kühlschrankmotoren erforderlich sind. Diese Fähigkeit stellt sicher, dass die Lamellen präzise geformt sind und den spezifischen Designanforderungen entsprechen.

5. Kosteneffizienz: Folgeverbundwerkzeuge tragen dazu bei, die Herstellungskosten zu senken, indem sie den Produktionsprozess rationalisieren, manuelle Arbeit minimieren und den Materialverbrauch optimieren. Die Automatisierung durch Folgeverbundwerkzeuge verringert zudem die Fehler- und Nacharbeitswahrscheinlichkeit, was zu Kosteneinsparungen führt.

6. Konsistenz und Qualitätskontrolle: Folgeverbundwerkzeuge bieten ein hohes Maß an Konsistenz im Herstellungsprozess und stellen sicher, dass jede produzierte Laminierung den gewünschten Qualitätsstandards entspricht. Diese Konsistenz ist für die Gesamtleistung und Effizienz von Kühlschrankmotoren von entscheidender Bedeutung.

7. Skalierbarkeit und Flexibilität: Folgeverbundwerkzeuge sind an unterschiedliche Motordesigns anpassbar und können leicht modifiziert oder angepasst werden, um Änderungen in den Produktionsanforderungen Rechnung zu tragen. Diese Skalierbarkeit und Flexibilität ermöglichen es Herstellern, effizient auf Marktanforderungen zu reagieren.

Zusammenfassend lässt sich sagen, dass Folgeverbundwerkzeuge eine entscheidende Rolle bei der Herstellung von Kühlschrankmotoren spielen, indem sie die Produktivität steigern, Präzision gewährleisten, den Materialverbrauch optimieren, Kosten senken, die Qualitätskontrolle aufrechterhalten und Skalierbarkeit und Flexibilität bieten. Ihr Einsatz trägt dazu bei, auf kostengünstige Weise effiziente und zuverlässige Kühlschrankmotoren herzustellen.

Maximierung der Produktivität: Die Vorteile der Verwendung von Folgeverbundwerkzeugen für die Produktion von Kühlschrankmotoren

Der Einsatz von Folgeverbundwerkzeugen für die Herstellung von Kühlschrankmotoren bietet zahlreiche Vorteile, die zur Maximierung der Produktivität beitragen. Diese Vorteile tragen maßgeblich zur Rationalisierung des Herstellungsprozesses und zur Steigerung der Gesamteffizienz bei. Hier sind einige wesentliche Vorteile der Verwendung von Folgeverbundwerkzeugen:

1. Gleichzeitige Vorgänge: Progressive Matrizen ermöglichen die gleichzeitige Ausführung mehrerer Vorgänge. Während das Metallband die Matrize durchläuft, durchläuft es in verschiedenen Stationen eine Reihe aufeinanderfolgender Vorgänge wie Schneiden, Biegen und Stanzen. Diese gleichzeitige Verarbeitung macht manuelle Handhabung überflüssig, verkürzt die Produktionszeit und erhöht so die Produktivität.

2. Kontinuierliche Fertigung: Progressive Matrizen erleichtern die kontinuierliche Fertigung, indem sie die Zuführung und Bewegung des Metallstreifens durch die Matrize automatisieren. Dadurch entfällt die Notwendigkeit manueller Eingriffe zwischen den Vorgängen, was zu einem reibungslosen und unterbrechungsfreien Produktionsfluss führt.

3. Schnellere Zykluszeiten: Die Automatisierung und gleichzeitigen Vorgänge, die Folgeverbundwerkzeuge bieten, verkürzen die Zykluszeiten erheblich. Da jede Station einen bestimmten Vorgang am Metallband ausführt, wird die Gesamtproduktionszeit minimiert, was eine schnellere Produktion und eine höhere Produktivität ermöglicht.

4. Hohe Präzision und Genauigkeit: Progressive Matrizen sorgen für eine präzise und genaue Formung des Metallstreifens in die gewünschte Form für Kühlschrankmotorkomponenten. Die Matrizen sind mit engen Toleranzen konstruiert und liefern konsistente Ergebnisse, sodass sichergestellt ist, dass jedes Teil den erforderlichen Spezifikationen entspricht. Diese Präzision macht zusätzliche manuelle Anpassungen oder Nacharbeiten überflüssig, was Zeit spart und die Produktivität steigert.

5. Materialoptimierung: Folgeverbundmatrizen optimieren den Materialverbrauch durch Minimierung des Abfalls und Maximierung der Materialausnutzung. Die Matrizen sind darauf ausgelegt, das Metallband präzise zu schneiden und zu formen, wodurch Ausschuss reduziert und die Materialkosten minimiert werden. Diese Materialoptimierung trägt zu Gesamtkosteneinsparungen und erhöhter Produktivität bei.

6. Flexibilität bei Designänderungen: Folgeverbundmatrizen bieten Flexibilität bei der Anpassung an Designänderungen. Bei Änderungen oder Verbesserungen im Motordesign können die Matrizen einfach angepasst oder modifiziert werden, um den neuen Anforderungen gerecht zu werden. Diese Flexibilität ermöglicht es Herstellern, sich ohne nennenswerte Unterbrechungen des Produktionsprozesses schnell an Designänderungen anzupassen und so eine unterbrechungsfreie Produktivität sicherzustellen.

7. Konsistenz und Qualitätskontrolle: Folgeverbundwerkzeuge liefern konsistente und wiederholbare Ergebnisse und gewährleisten die Einheitlichkeit der hergestellten Teile. Durch die präzisen Vorgänge der Matrizen bleiben Abmessungen, Formen und Qualität gleichbleibend, was zu zuverlässigen und hochwertigen Kühlschrankmotorkomponenten führt.

Durch den Einsatz progressiver Werkzeuge können Hersteller ihre Produktivität durch gleichzeitige Vorgänge, kontinuierliche Fertigung, schnellere Zykluszeiten, hohe Präzision, Materialoptimierung, Flexibilität bei Designänderungen und konsistente Qualitätskontrolle maximieren. Diese Vorteile tragen zu effizienten Produktionsabläufen, reduzierten Kosten und einer höheren Leistung bei und maximieren letztendlich die Gesamtproduktivität bei der Herstellung von Kühlschrankmotoren.

Kontaktiere uns

Kontaktiere uns

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语